L'estrusione monovite utilizza una singola vite rotante, mentre l'estrusione bivite si basa su due viti interconnesse per una migliore miscelazione. Questa differenza influisce sulla qualità del prodotto e sul controllo del processo. Per una produzione semplice e ad alto volume, unSingolo cilindro a vite in plasticasoddisfa la maggior parte delle esigenze.Cilindri per estrusori a doppia viteEViti gemellari per estrusori di plasticaeccellere nella miscelazione complessa.

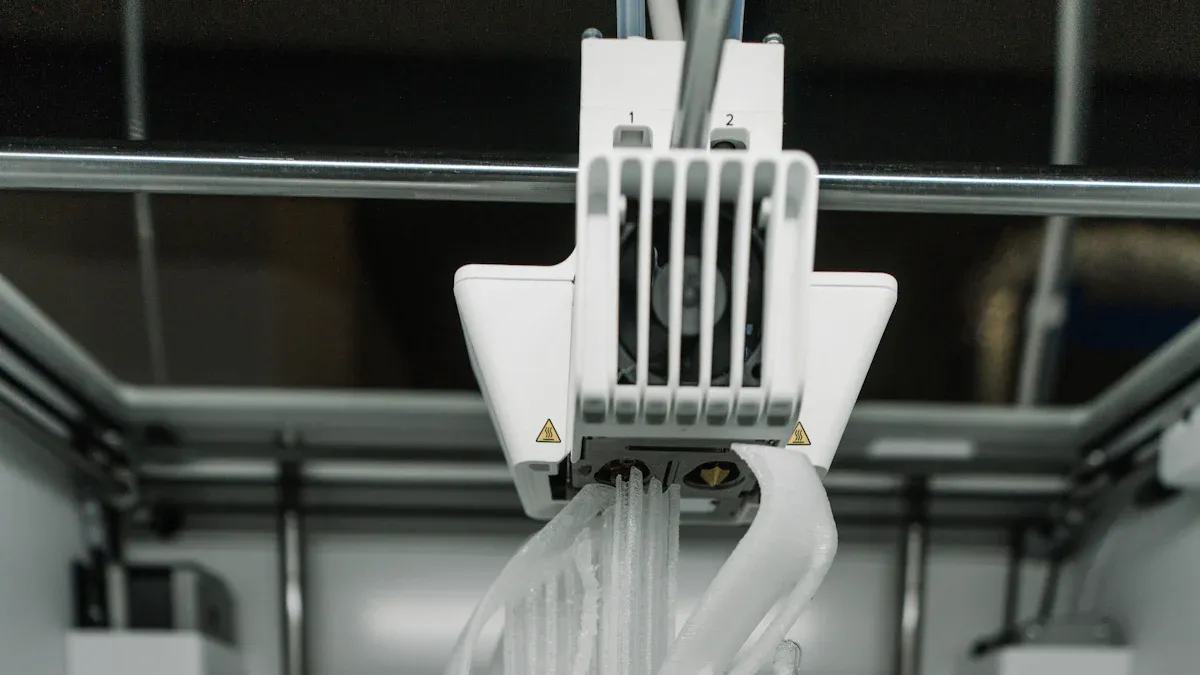

Spiegazione dell'estrusione a vite singola

Come funziona l'estrusione a vite singola

L'estrusione monovite utilizza una singola vite rotante all'interno di un cilindro riscaldato. La vite fa avanzare il materiale plastico o di gomma grezzo, dove l'attrito e il calore lo fondono. Il materiale fuso passa attraverso una filiera per formare una forma continua. Gli operatori controllano i parametri chiave del processo, come la temperatura del cilindro (solitamente 160-180 °C), la velocità della vite e la temperatura della filiera. La velocità dell'unità di raccolta e la temperatura del serbatoio dell'acqua contribuiscono a controllare il diametro e il raffreddamento del prodotto finale. La vite eseguetre funzioni principali: trasporto, fusione e miscelazione. Design della cannaCaratteristiche come la tempra dura e la cromatura riducono l'attrito e l'incollaggio, garantendo un funzionamento regolare.

Vantaggi dell'estrusione a vite singola

I produttori scelgonoestrusione monovitePer la sua semplicità e convenienza. Il design semplifica l'utilizzo e la manutenzione. I bassi costi di investimento iniziale e di esercizio lo rendono interessante per molte aziende.Efficienza energeticaSi distingue perché il sistema utilizza un riscaldamento ottimizzato e un minor numero di parti mobili. Gli operatori possono ottenere una qualità del prodotto costante regolando temperatura, pressione e velocità della vite. Il sistema gestisce un'ampia gamma di materie prime, rendendolo versatile per diverse esigenze produttive.

Suggerimento: una manutenzione regolare e il monitoraggio energetico in tempo reale possono migliorare ulteriormente l'efficienza e la qualità del prodotto.

Limitazioni dell'estrusione a vite singola

L'estrusione monovite presenta alcune sfide. La produttività può diventare instabile a velocità elevate della vite, limitando i ritmi di produzione. Mantenere la temperatura del fuso e l'omogeneità del prodotto può essere difficile, soprattutto con materiali complessi. Il processo può presentare difficoltà in caso di miscelazioni avanzate o formulazioni che richiedono un controllo preciso. Il comportamento dell'alimentazione e la produttività dipendono anche in larga misura dal design della vite e dalla geometria dell'apertura di alimentazione.

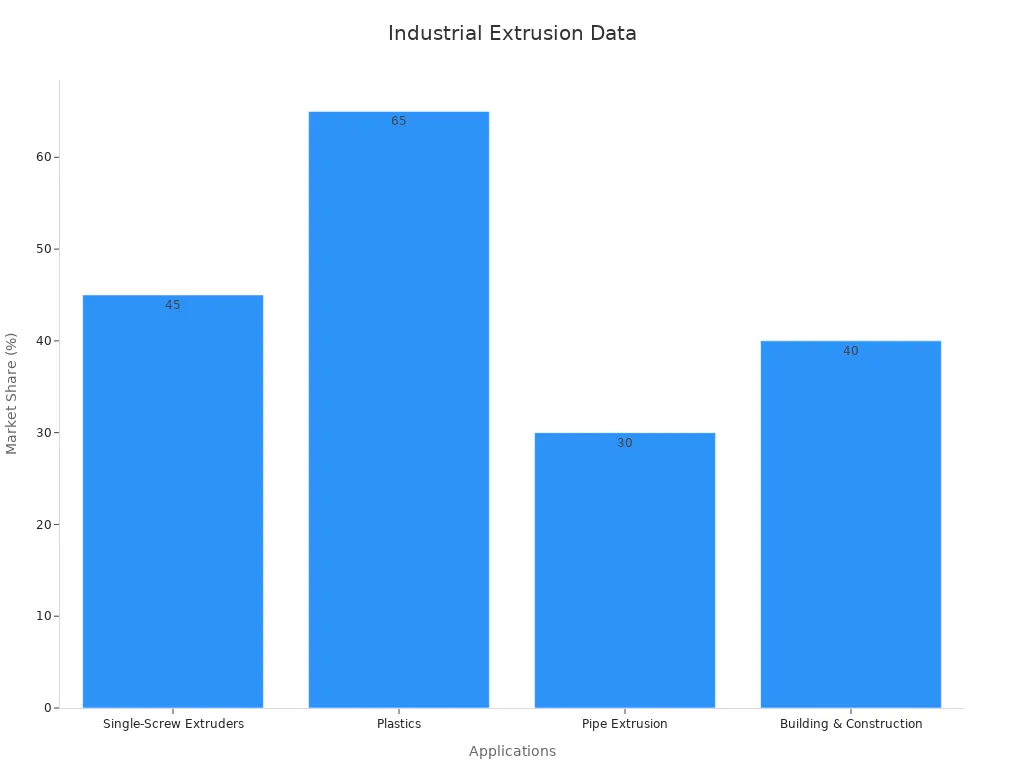

Applicazioni tipiche dell'estrusione a vite singola

L'estrusione monovite trova impiego in molti settori. Il settore dell'imballaggio è leader di mercato, con una quota di mercato di circa il 60%, e produce film e lastre da polimeri come PE, PP e PVC. Il settore edile la utilizza per tubi e profili, mentre l'industria automobilistica la utilizza per componenti interni ed esterni. Anche i settori medicale, dei beni di consumo e dell'elettronica traggono vantaggio da questa tecnologia.

| Tipo di modello | Diametro della vite (mm) | Rapporto L:D | Potenza del motore (kW) | Capacità di uscita (kg/ora) | Note su efficienza e standard |

|---|---|---|---|---|---|

| Vite singola ad alta efficienza | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | Tasso superiore del 20-30%; motori AC Siemens, certificati CE |

| Vite singola standard normale | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Componenti di qualità standard |

Panoramica dell'estrusione a doppia vite

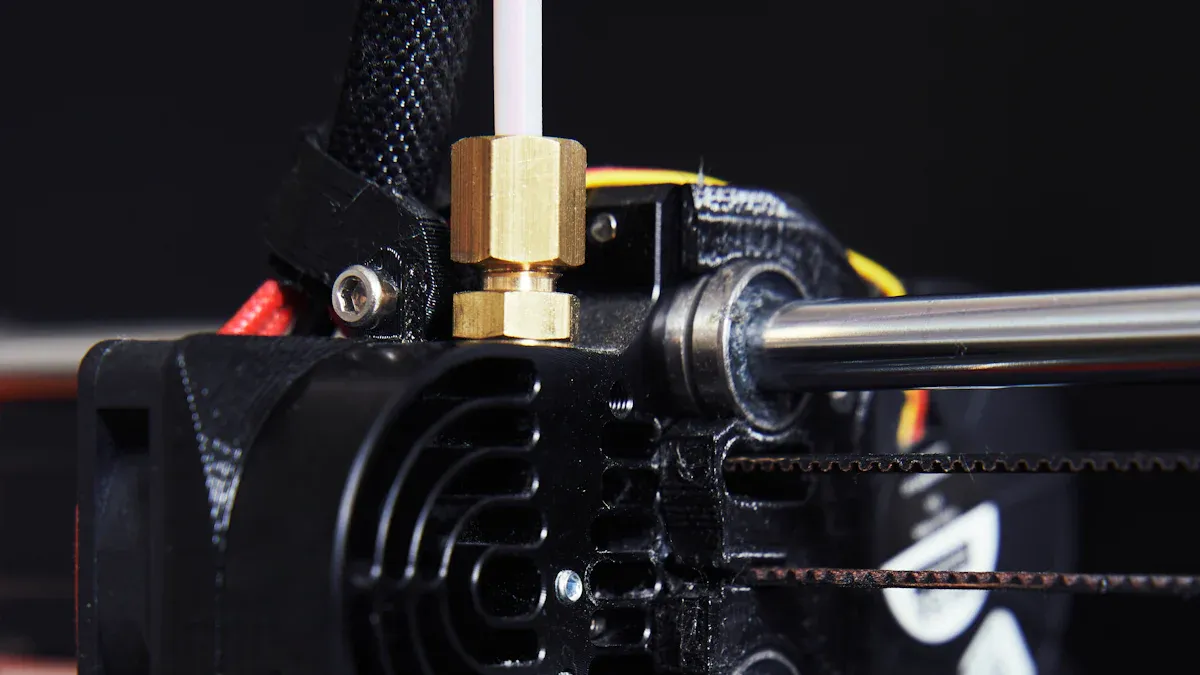

Come funziona l'estrusione a doppia vite

Estrusione a doppia viteUtilizza due viti interconnesse che ruotano all'interno di un cilindro riscaldato. Gli operatori introducono materie prime come pellet o polveri nella tramoggia. Le viti fanno avanzare il materiale, comprimendolo e impastandolo. Il calore del cilindro e l'attrito delle viti fondono il materiale. Elementi speciali delle viti mescolano e omogeneizzano il materiale fuso, garantendo una distribuzione uniforme degli additivi. Il materiale fuso passa quindi attraverso una filiera per formare il prodotto finale. I cilindri modulari con zone di riscaldamento e raffreddamento consentono un controllo preciso della temperatura. Le zone di ventilazione rimuovono aria e sostanze volatili, migliorando la qualità del prodotto.

Punti di forza dell'estrusione a doppia vite

L'estrusione a doppia vite offre numerosi vantaggi:

- Miscelazione e omogeneizzazione superiori grazie alle viti interconnesse.

- Forze di taglio elevatemigliorare la miscelazione e l'uniformità del prodotto.

- Il design modulare consente un facile adattamento a materiali diversi.

- Il controllo migliorato della temperatura riduce la degradazione termica.

- L'elevata produttività e la capacità di elaborazione supportano la produzione su larga scala.

- Le configurazioni flessibili delle viti ottimizzano la lavorazione di vari polimeri.

- Miglior controllo del processo con regolazione indipendente della velocità e della temperatura della vite.

- Maggiore durata dell'attrezzatura poiché il carico è condiviso tra due viti.

| Aspetto tecnico | Descrizione |

|---|---|

| Miscelazione e omogeneizzazione superiori | Le viti interconnesse creano effetti di taglio e di impasto per una miscelazione uniforme. |

| Elevata produttività e produttività | Le viti co-rotanti consentono tassi di produzione e di efficienza più elevati. |

| Versatilità | In grado di elaborare polimeri diversi e formulazioni complesse. |

Punti deboli dell'estrusione a doppia vite

- Gli estrusori bivite hanno una struttura complessa e un costo più elevato.

- Il flusso del materiale all'interno dell'estrusore è difficile da modellare e prevedere.

- La geometria della vite può causare fluttuazioni di pressione.

- Il monitoraggio delle dimensioni delle particelle e della stabilità del processo presenta delle sfide.

- Il passaggio dal laboratorio alla produzione richiede un attento adattamento.

Usi comuni dell'estrusione a doppia vite

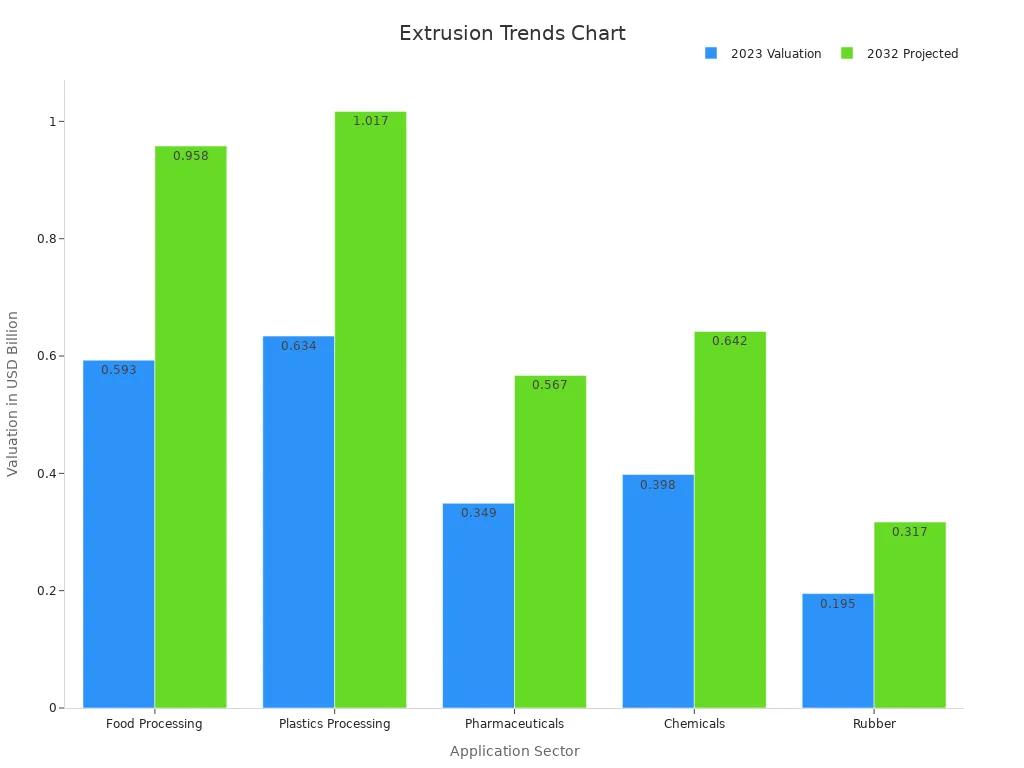

Gli estrusori bivite svolgono un ruolo chiave in molti settori. I produttori li utilizzano per la miscelazione di materie plastiche, la lavorazione di materiali riciclati e la produzione di bioplastiche. L'industria alimentare li utilizza per snack, cereali e alimenti per animali domestici. Le aziende farmaceutiche utilizzano l'estrusione bivite per la produzione di forme farmaceutiche solide. Anche i settori chimico e della gomma beneficiano della loro precisione di miscelazione e controllo. Il mercato degli estrusori bivite continua a crescere, trainato dalla domanda in Asia-Pacifico, Europa e Nord America.

Estrusione a vite singola vs estrusione a vite doppia: confronti chiave

Differenze di progettazione e meccanismo

Estrusione monoviteUtilizza una singola vite rotante con un semplice schema elicoidale. Questo design spinge il materiale in avanti attraverso il cilindro. Al contrario, gli estrusori bivite sono dotati di due viti interconnesse. Queste viti possono ruotare nella stessa direzione o in direzioni opposte e spesso includono blocchi impastatori per una migliore miscelazione. La tabella seguente evidenzia le principali differenze tecniche:

| Aspetto | Estrusore monovite | Estrusore a doppia vite |

|---|---|---|

| Progettazione della vite | Vite rotante singola con un semplice schema elicoidale che spinge il materiale in avanti. | Due viti interconnesse, possibilmente co- o controrotanti, con geometrie complesse, inclusi blocchi di impastamento. |

| Capacità di miscelazione | Adatto per materiali omogenei e per una miscelazione semplice. | Miscelazione superiore grazie alle viti interconnesse, che consentono una migliore dispersione di additivi e riempitivi. |

| Capacità di elaborazione e output | In genere, velocità di produzione e di elaborazione inferiori. | Maggiore produttività e rendimento, adatti alla produzione su larga scala. |

| Controllo della temperatura | Controllo di base della temperatura, della velocità della vite e della pressione della canna. | Regolazione della temperatura migliorata con zone interne di riscaldamento/raffreddamento lungo la canna. |

| Movimentazione dei materiali | Efficace per termoplastiche, elastomeri e plastiche riciclate con qualità del prodotto costante. | Più adatto per formulazioni complesse, ad alta viscosità e sensibili al calore che richiedono un controllo preciso. |

| Flessibilità del processo | Meno flessibile, funzionamento e manutenzione più semplici. | Maggiore flessibilità grazie alla progettazione modulare delle viti e ai parametri regolabili. |

| Capacità di degasaggio | Capacità limitate di degasaggio e devolatilizzazione. | Degasaggio e devolatilizzazione efficaci, importanti per il controllo qualità. |

| Esempi di applicazione | Pellicole di plastica, tubi, compounding, rivestimento di fili, estrusione di fogli, lavorazione alimentare. | Composizioni di polimeri, lavorazione alimentare, prodotti farmaceutici e lavorazione di materiali complessi. |

Ricercatori come Shen et al. e Sastrohartono et al. hanno dimostrato che gli estrusori a doppia vite offrono caratteristiche di progettazione più avanzate, come un migliore flusso di taglio ed efficienza energetica, soprattutto per materiali complessi.

Capacità di miscelazione ed elaborazione

Le capacità di miscelazione e lavorazione distinguono queste due tecnologie. L'estrusione monovite è ideale per materiali semplici e omogenei. È in grado di gestire operazioni di miscelazione di base, ma presenta difficoltà con miscele avanzate o formulazioni che richiedono un controllo preciso. Gli estrusori bivite eccellono nella miscelazione. Le loro viti interconnesse creano forti effetti di taglio e impastamento. Questa azione garantisce una dispersione uniforme di additivi e cariche, fondamentale per prodotti di alta qualità. Gli operatori possono regolare gli elementi della vite e le zone del cilindro per ottimizzare il processo in base ai diversi materiali. Di conseguenza, i sistemi bivite supportano ricette complesse e requisiti di produzione impegnativi.

Nota: per i produttori che hanno bisogno di miscelare più polimeri o aggiungere riempitivi, gli estrusori a doppia vite offrono un chiaro vantaggio nelle prestazioni di miscelazione.

Capacità produttiva ed efficienza

La produttività e l'efficienza giocano un ruolo fondamentale nella scelta tra questi sistemi. L'estrusione monovite offre in genere una produttività inferiore, rendendola adatta a produzioni più ridotte. Opera a velocità di lavorazione inferiori e fornisce risultati costanti per prodotti standard. Gli estrusori bivite, invece, raggiungono una produttività maggiore e velocità di lavorazione più elevate. Supportano requisiti di capacità elevati e mantengono la qualità del prodotto anche con granulazioni complesse. La tabella seguente confronta i parametri chiave:

| Metrico | Estrusore monovite | Estrusore a doppia vite |

|---|---|---|

| Capacità di elaborazione | Resa produttiva inferiore, adatta per obiettivi di produzione bassi | Maggiore produttività, adatta a requisiti di grande capacità |

| Velocità di elaborazione | Velocità di elaborazione più lente | Velocità di elaborazione più elevate |

| Qualità del prodotto | Intensità di miscelazione limitata, granulazione meno complessa | Miscelazione migliorata, supporta la granulazione complessa |

| Costi operativi | Costi operativi inferiori grazie alla semplicità e all'efficienza energetica | Costi operativi più elevati dovuti alla complessità e alla manutenzione |

| Flessibilità | Funzionamento meno flessibile e più semplice | Maggiore flessibilità, può gestire formulazioni complesse |

| Tassi di uscita | Tassi di produzione generalmente più bassi | tassi di produzione più elevati |

Gli estrusori bivite spesso giustificano i loro costi operativi più elevati con una maggiore produttività e la capacità di gestire materiali più impegnativi.

Flessibilità e versatilità

Flessibilità e versatilità sono essenziali per la produzione moderna. L'estrusione monovite offre prestazioni affidabili per prodotti e materiali standard. Tuttavia, offre una flessibilità limitata nel passaggio da una formulazione all'altra o da una tipologia di prodotto all'altra. Gli estrusori bivite si distinguono in questo ambito. Alla fiera K 2016, le linee bivite avanzate hanno dimostrato rapidi cambi di materiale, colore e spessore. Alcuni sistemi hanno cambiato formato in pochi minuti, non in ore. Questi estrusori hanno lavorato film multistrato fino a 11 strati, gestendo materiali come EVOH, nylon e vari gradi di polietilene. I dati di produzione hanno mostrato unRiduzione del 45,8% degli sprechi di materialee un risparmio energetico di quasi il 29% dopo l'aggiornamento a sistemi bivite flessibili. Anche il periodo di ritorno sull'investimento si è ridotto di oltre il 26%. Questi miglioramenti evidenziano i vantaggi operativi degli estrusori bivite in ambienti complessi e multimateriale.

Considerazioni sui costi e sulla manutenzione

Costi e manutenzione influenzano la decisione finale per molti produttori. I sistemi di estrusione monovite costano meno in termini di acquisto e gestione. Il loro design semplice implica meno componenti da manutenere e un consumo energetico inferiore. La manutenzione ordinaria è semplice e i tempi di fermo macchina rimangono minimi. Gli estrusori bivite richiedono un investimento iniziale più elevato. La loro struttura complessa e le funzionalità avanzate comportano maggiori esigenze di manutenzione e un maggiore consumo energetico. Tuttavia, per le aziende che producono prodotti complessi o di alto valore, i vantaggi in termini di flessibilità, produttività e qualità spesso superano i costi aggiuntivi. La scelta del sistema giusto dipende dal bilanciamento di questi fattori con gli obiettivi di produzione e il budget.

Scegliere l'estrusore giusto per le tue esigenze

Idoneità del materiale

La scelta dell'estrusore giusto inizia con la comprensione della compatibilità dei materiali. Componenti chiave della macchina comevelocità della vite, diametro e rapporto lunghezza-diametroInfluiscono sulla qualità di lavorazione dei diversi materiali da parte dell'estrusore. Ad esempio, rapporti L/D più elevati sono utili con materiali complessi che richiedono una fusione e una miscelazione accurate. Il design del cilindro, che include zone di temperatura e sfiati, supporta materiali sensibili o riciclati. Le linee guida del settore raccomandano di adattare l'estrusore alla temperatura di lavorazione, alla viscosità e alla portata del materiale. L'estrusione monovite è adatta alla lavorazione in serie di materiali termoplastici, mentre gli estrusori bivite gestiscono formulazioni complesse nei settori alimentare, farmaceutico e dei polimeri.

Scala di produzione e output

La scala di produzione e i requisiti di output giocano un ruolo importante nella scelta dell'estrusore. Velocità di output più elevate possono aumentare il consumo energetico e le esigenze di manutenzione. Le configurazioni modulari delle viti consentono una migliore scalabilità e prestazioni. Gli studi dimostrano chela produttività e il livello di riempimento influiscono sulla qualità del prodotto e sull'efficienza della miscelazioneGli estrusori più grandi richiedono un'attenta regolazione dei parametri operativi per mantenere risultati costanti. Le aziende devono bilanciare gli obiettivi di produzione con i costi operativi e la complessità tecnica.

Fattori di budget e costi

Le considerazioni sui costi includono sia le spese iniziali che quelle ricorrenti. La tabella seguente illustra i principali fattori di costo:

| Fattore di costo | Descrizione | Impatto sul bilancio |

|---|---|---|

| Acquisto iniziale | Varia in base alle dimensioni e al tipo | Importante investimento iniziale |

| Certificazione | ISO 9001, CE, ecc. | Potrebbe aumentare il prezzo di acquisto |

| Manutenzione | Manutenzione regolare richiesta | Commissioni annuali in corso |

| Consumo energetico | I modelli efficienti consentono di risparmiare sui costi a lungo termine | Maggiore anticipo, minore mensile |

| Formazione | Necessario per il corretto funzionamento | 1-3% del prezzo di acquisto |

I produttori dell'area Asia-Pacifico beneficiano spesso di costi operativi inferiori grazie ai vantaggi regionali.

Raccomandazioni basate sull'applicazione

Quandoscelta di un sistema di estrusioneLe aziende dovrebbero considerare il volume di produzione, la flessibilità del fornitore e i requisiti di qualità. Per prodotti di base e piccole produzioni, l'estrusione monovite offre semplicità e costi inferiori. Gli estrusori bivite sono adatti a prodotti ad alto volume, complessi o innovativi che richiedono una miscelazione avanzata e flessibilità. Settori come quello automobilistico, alimentare e farmaceutico spesso preferiscono i sistemi bivite per la loro versatilità e qualità del prodotto. Le aziende che mirano alla differenziazione sul mercato possono passare all'estrusione bivite per ottenere caratteristiche di prodotto uniche.

- Estrusori biviteutilizzare due viti per una migliore miscelazione e un flusso stabile del materiale.

- Gestiscono più tipi di materiali e offrono una maggiore produttività.

- L'estrusione a vite singola è più adatta ai materiali semplici e a bassa viscosità.

- Per prodotti complessi o per una maggiore efficienza, le aziende dovrebbero scegliere estrusori bivite.

Domande frequenti

Qual è la differenza principale tra l'estrusione a vite singola e quella a vite doppia?

L'estrusione monovite utilizza una sola vite per le lavorazioni di base. L'estrusione bivite utilizza due viti per una migliore miscelazione e gestione di materiali complessi.

Quale estrusore è più adatto al riciclaggio della plastica?

Gli estrusori bivite gestiscono la plastica riciclata in modo più efficiente. Offrono una miscelazione e un controllo migliori, migliorando la qualità del prodotto.

Come si differenzia la manutenzione tra i due tipi?

Gli estrusori monovite richiedono meno manutenzione.Gli estrusori bivite necessitano di maggiore attenzionea causa della loro progettazione complessa e delle parti aggiuntive.

Data di pubblicazione: 08-07-2025