La tecnologia degli estrusori bivite offre una miscelazione avanzata e un'elevata produttività, rendendola ideale per le applicazioni di lavorazione della plastica più complesse. Gli estrusori monovite rimangono popolari per la loro economicità ed efficienza. La crescita del mercato riflette una forte domanda, con settori come l'imballaggio e l'automotive che si affidano a queste macchine per la produzione su larga scala.Fornitore di cilindri a doppia vite parallelaEViti gemellari per estrusori di plasticagarantire risultati coerenti, mentreVite gemellare conica Vite gemellarei progetti migliorano la flessibilità.

Principi di funzionamento e differenze di progettazione

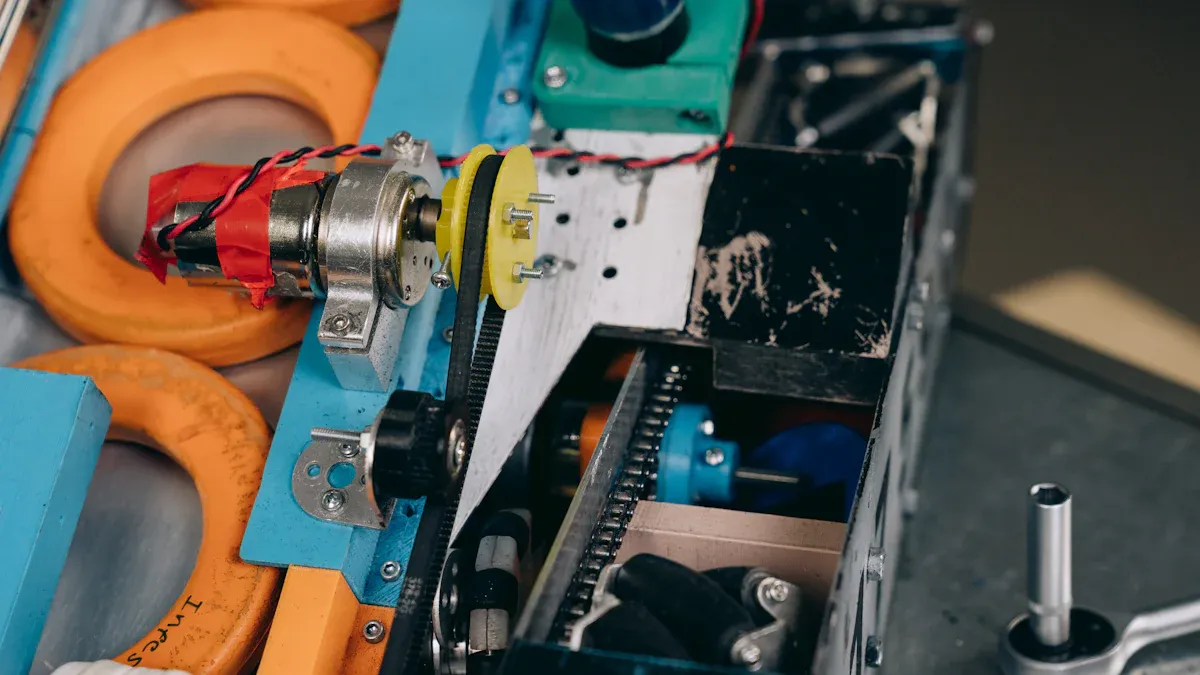

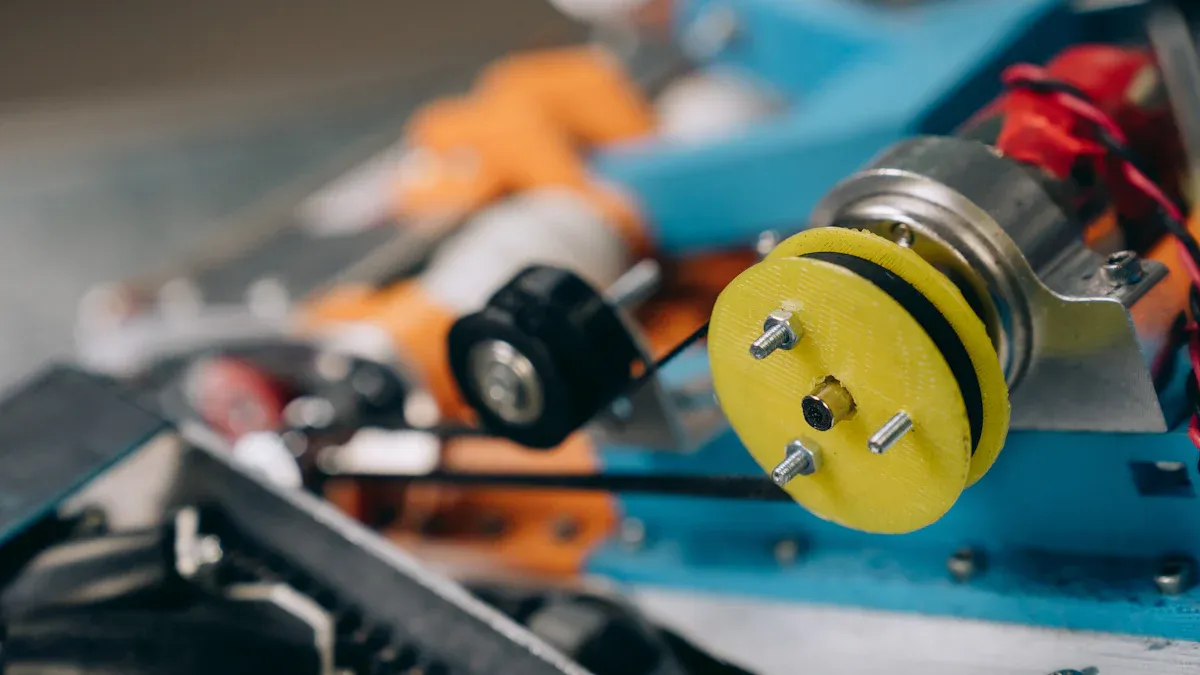

Configurazione dell'estrusore a doppia vite

Gli estrusori a doppia vite utilizzanodue viti interconnesseche ruotano insieme all'interno di un cilindro. Queste viti possono essere co-rotanti o controrotanti, a seconda dell'applicazione. Il design consente una miscelazione e una miscelazione avanzate, rendendo possibile la lavorazione di un'ampia gamma di materiali. Gli ingegneri possono regolare il diametro della vite, il profilo e la geometria del cilindro per ottimizzare la velocità di produzione e la qualità del prodotto. La costruzione modulare del cilindro e i sistemi di controllo avanzati aiutano a mantenere temperatura e pressione precise. Queste caratteristiche migliorano l'uniformità del prodotto e le proprietà meccaniche, soprattutto in applicazioni impegnative comeProduzione di tubi in PVC.

Nota:Il design a ingranamento massimizza l'efficienza di miscelazione e favorisce l'autopulizia, riducendo i tempi di fermo.

Progettazione dell'estrusore monovite

Gli estrusori monovite hanno un design più semplice, con una vite elicoidale all'interno del cilindro. Questo design utilizza meno parti mobili, semplificando l'uso e la manutenzione. La vite spinge il materiale in avanti principalmente tramite un flusso di trascinamento, che funziona bene per materiali a flusso costante. Il raffreddamento interno della vite e la forma rettangolare della filettatura aiutano a gestire la temperatura e garantiscono un processo stabile. Le dimensioni compatte e la struttura semplice rendono gli estrusori monovite convenienti e adatti alla produzione su larga scala.

| Specifiche di progettazione / Fattore di costo | Caratteristiche dell'estrusore monovite |

|---|---|

| Semplicità nel design | Meno parti mobili, facile da usare e manutenere |

| Costi di capitale e operativi | Minori costi di investimento e manutenzione |

| Efficienza energetica | Consuma meno energia per le attività semplici |

| Manutenzione | Smontaggio e pulizia rapidi |

| Capacità di elaborazione | Alto per materiali semplici |

Flusso dei materiali e meccanismo di miscelazione

Il flusso del materiale in un estrusore bivite comprende flusso di trascinamento, flusso di pressione e flusso di perdita. Le viti interconnesse creano effetti di taglio e impastamento, che migliorano la miscelazione e la dispersione degli additivi. Le viti corotanti migliorano l'efficienza di miscelazione e aiutano a gestire il calore, riducendo il rischio di degradazione del materiale. Al contrario, gli estrusori monovite si basano principalmente sul flusso di trascinamento, che limita la capacità di miscelazione ma garantisce una produzione costante per materiali semplici. La geometria della vite, la velocità e la viscosità del materiale influenzano le prestazioni di flusso e miscelazione.

Caratteristiche di degasaggio e autopulizia

Gli estrusori bivite eccellono nel degasaggio perché le viti interconnesse aumentano la superficie di rilascio del gas. Alcuni sistemi migliorano le prestazioni di degasaggio fino al 500% rispetto ai sistemi monovite. Le funzioni autopulenti, come l'azione autopulente della vite, contribuiscono a mantenere l'uniformità del processo e a ridurre i tempi di fermo. Sistemi di filtrazione avanzati e un controllo preciso dei parametri di estrusione supportano ulteriormente questi vantaggi. Gli estrusori monovite offrono una pulizia semplice grazie alla loro struttura semplice, ma non raggiungono l'efficienza di degasaggio dei sistemi bivite.

Confronto delle prestazioni

Capacità di miscelazione e omogeneità

La qualità della miscelazione è un fattore determinante per le prestazioni di estrusione. Gli estrusori bivite offrono una miscelazione superiore grazie alle due viti interconnesse. Queste viti disperdono e distribuiscono gli additivi in modo efficiente, producendo una massa fusa più omogenea. Il meccanismo autopulente tra le viti previene l'accumulo di materiale e garantisce una miscelazione accurata. In studi controllati, gli estrusori bivite hanno prodotto miscele per inalazione di polvere secca conuniformità della miscela e prestazioni dell'aerosolUguale o migliore della miscelazione batch ad alto taglio. I ricercatori hanno scoperto che parametri di processo come la velocità della vite e la velocità di avanzamento non hanno influenzato significativamente la consistenza del prodotto finale. Questa robustezza consente ai produttori di ottenere miscele uniformi e una qualità del prodotto costante, anche con formulazioni complesse.

Gli estrusori bivite consentono di personalizzare le forze di miscelazione regolando i profili e gli elementi delle viti. Questa flessibilità consente l'ottimizzazione per materiali e applicazioni specifici, con conseguente miglioramento della dispersione e dell'uniformità della miscela.

Coerenza di rendimento e output

La produttività e la costanza dell'output sono fondamentali per la produzione industriale. Gli estrusori bivite raggiungonotassi di produttività più elevatie processano i materiali in modo più efficiente rispetto ai modelli a vite singola. Mantengono un controllo di processo preciso, che si traduce in una qualità del prodotto costante e in un minor numero di difetti. La tabella seguente riassume le principali differenze:

| Tipo di estrusore | Caratteristiche di produttività | Caratteristiche di coerenza dell'output |

|---|---|---|

| Estrusore bivite | Maggiore produttività; elaborazione efficiente; efficienza energetica | Controllo preciso del processo; miscelazione superiore; qualità costante del prodotto; meno difetti e meno sprechi |

| Estrusore monovite | Rendimento moderato; più semplice ed economico | Sfide con la coerenza della pressione; capacità di miscelazione limitata; potenziale di distribuzione non uniforme del materiale e difetti del prodotto |

Gli estrusori monovite possono subire fluttuazioni di pressione e limitazioni nel flusso del materiale, che possono influire sull'uniformità di produzione. Gli estrusori bivite, invece, garantiscono un funzionamento stabile e risultati affidabili, rendendoli ideali per la produzione su larga scala.

Movimentazione dei materiali e flessibilità

La maneggevolezza e la flessibilità dei materiali determinano l'adattamento di un estrusore a diverse materie prime e formulazioni. Gli estrusori bivite eccellono nella lavorazione di polveri, materiali difficili da alimentare e miscele complesse. Offrono una miscelazione dispersiva e distributiva superiore, gestiscono un'ampia gamma di viscosità e incorporano facilmente più additivi. La tabella seguente evidenzia queste differenze:

| Caratteristica | Estrusore monovite | Estrusore a doppia vite |

|---|---|---|

| Forma materiale | Ideale per pellet e granuli | Ideale per polveri e materiali difficili da alimentare |

| Capacità di miscelazione | Limitato alla miscelazione distributiva | Miscelazione dispersiva e distributiva superiore |

| Sensibilità al calore | Tempo di residenza più lungo | Tempo di residenza più breve e controllato |

| Incorporazione additiva | Incorporazione di additivi di base | Gestisce formulazioni complesse con più additivi |

| Intervallo di viscosità | Gamma limitata | Ampia gamma di capacità di viscosità |

Gli estrusori bivite offrono inoltre un controllo di processo migliorato, con una regolazione precisa della temperatura e tempi di permanenza più brevi. Queste caratteristiche sono vantaggiose per i materiali termosensibili e le ricette complesse. Gli estrusori monovite rimangono convenienti e affidabili per pellet uniformi, ma non offrono la flessibilità ecapacità di miscelazione avanzatedi sistemi a doppia vite.

Efficienza di degasaggio

Il degasaggio rimuove i gas intrappolati e l'umidità dal materiale durante l'estrusione. Gli estrusori bivite offrono un'eccellente efficienza di degasaggio grazie al design a vite interconnessa, che aumenta la superficie di rilascio del gas. Questa caratteristica si rivela particolarmente preziosa nelle applicazioni che richiedono un'elevata purezza del prodotto o nella lavorazione di materiali soggetti a formazione di gas. Un degasaggio migliorato riduce i difetti e migliora la qualità del prodotto. Gli estrusori monovite offrono un degasaggio di base, ma non possono eguagliare l'efficienza degli estrusori bivite nelle applicazioni più impegnative.

Autopulizia e manutenzione

Le funzioni autopulenti riducono i tempi di fermo e semplificano la manutenzione. Gli estrusori bivite utilizzano un'azione autopulente della vite per prevenire l'accumulo di materiale e supportare il funzionamento continuo. Dati sperimentali mostrano che la regolazione di parametri dell'estrusore come larghezza e altezza dello strato può migliorare la rugosità superficiale e la bagnabilità, ottimizzando le prestazioni autopulenti. Materiali come gli elastomeri termoplastici mostrano elevati valori di autopulizia, che si traducono in una minore necessità di pulizia manuale e minori costi di manutenzione. Gli estrusori monovite sono facili da smontare e pulire grazie al loro design semplice, ma non offrono lo stesso livello di autopulizia automatizzata dei sistemi bivite.

Una manutenzione regolare e impostazioni ottimizzate dell'estrusore contribuiscono a mantenere elevate le prestazioni e a prolungare la durata delle apparecchiature.

Idoneità dell'applicazione

Applicazioni dell'estrusore bivite in plastica

A estrusore bivite in plasticaserve un'ampia gamma di settori che richiedono miscelazione avanzata, controllo preciso e flessibilità. I produttori utilizzano queste macchine per la miscelazione di compound, la produzione di masterbatch, la miscelazione di polimeri e la lavorazione di materie plastiche riciclate. Il design modulare consente agli ingegneri di regolare i profili delle viti per materiali specifici, migliorando l'efficienza e la qualità del prodotto. Le aziende del settore automobilistico e dell'edilizia si affidano agli estrusori bivite per componenti ad alte prestazioni. I report tecnici evidenziano miglioramenti nell'efficienza produttiva e nella qualità delle formule, soprattutto in applicazioni come la modifica di plastiche ingegneristiche e la lavorazione di materiali riciclati. Il mercato degli estrusori a cilindro continua a evolversi, con una crescente adozione di estrusori bivite e multivite in settori ad alto volume e che richiedono precisione, come l'industria farmaceutica e l'industria alimentare.

Migliori utilizzi degli estrusori monovite

Estrusori monoviterimangono la scelta preferita per attività di produzione semplici e ad alto volume. Queste macchine eccellono nella produzione di prodotti con formulazioni omogenee e asciutte, come pasta, alimenti base per animali domestici e snack a base di riso. Il loro design semplice garantisce bassi costi di manutenzione e operativi. La tabella seguente riassume i migliori casi d'uso:

| Tipo di prodotto | Tipo di estrusione preferito | Ragionamento |

|---|---|---|

| Pasta | Vite singola | Formulazione secca semplice, miscelazione minima |

| Cibo base per animali domestici | Vite singola o doppia | Entrambi funzionano, la vite singola è conveniente |

| Snack di riso soffiato | Vite singola | Input secco costante, elevata produttività |

Un produttore di snack che produceva palline di riso soffiato ha scoperto che gli estrusori monovite erano ideali per ricette semplici. Tuttavia, quando è passato ai prodotti multicereali, ha avuto bisogno di un estrusore bivite per una migliore miscelazione e una riduzione degli sprechi.

Esempi di settore

- Le aziende alimentari come Nestlé e Kellogg's investono in macchinari per l'estrusione per soddisfare la crescente domanda di alimenti trasformati.

- I settori dell'edilizia e dell'automotive dipendono dai componenti estrusi, e aziende come Bausano e KraussMaffei forniscono soluzioni su misura.

- La produzione additiva si integra con l'estrusione per una produzione personalizzata, come dimostrato da CEAD e Arburg.

- Le tendenze normative e ambientali spingono all'adozione di attrezzature di estrusione efficienti dal punto di vista energetico e compatibili con materiali biodegradabili.

Le innovazioni tecnologiche, tra cui l'automazione e la connettività IoT, continuano a migliorare l'efficienza produttiva e la qualità dei prodotti in tutti i settori.

Considerazioni operative

Facilità d'uso e formazione

Gli operatori trovano i moderni sistemi di estrusione intuitivi grazie alle interfacce di controllo avanzate. Questi sistemi visualizzano dati in tempo reale, allarmi e panoramiche grafiche, aiutando gli operatori a monitorare e regolare rapidamente il processo. I requisiti di formazione dipendono dal tipo di estrusore. Gli estrusori monovite hanno un design semplice, quindi i nuovi operatori possono apprendere il funzionamento di base e la risoluzione dei problemi in breve tempo.Estrusori biviteOffrono più funzionalità, come la gestione delle ricette e la risoluzione dei problemi da remoto, che richiedono una formazione aggiuntiva. I sistemi di controllo con registri eventi e raccolta dati aiutano gli operatori a rispondere alle variazioni di processo e a mantenere la qualità del prodotto.

Suggerimento: investire nella formazione degli operatori migliora la stabilità del processo e riduce il rischio di errori.

Manutenzione e tempi di inattività

Una manutenzione regolare mantiene gli estrusori efficienti e ne prolunga la durata. I programmi di manutenzione variano tra estrusori monovite e bivite. La tabella seguente evidenzia le principali aree di intervento:

| Tipo di estrusore | Aree di interesse per la manutenzione | Punti salienti del programma |

|---|---|---|

| Vite singola | Raffreddamento della gola di alimentazione, usura della vite/cilindro, controllo del cuscinetto reggispinta | Cambio dell'olio ogni 4.000-5.000 ore |

| Doppia vite | Allineamento delle viti, distribuzione della coppia, controlli dei segmenti della canna | Sistema di raffreddamento pulito ogni sei mesi |

I registri di manutenzione tengono traccia delle ispezioni, delle riparazioni e delle sostituzioni dei pezziQuesti record aiutano i team a individuare problemi ricorrenti e a pianificare la manutenzione preventiva. La manutenzione preventiva puòridurre i tempi di inattività fino al 45%e aggiungere anni alla durata delle apparecchiature.

- I registri di manutenzione supportano la risoluzione dei problemi e una pianificazione efficiente.

- Trascurare i registri comporta tempi di inattività più lunghi e riparazioni ripetute.

Costo e ritorno sull'investimento

Il costo e il ritorno sull'investimento (ROI) svolgono un ruolo importante nella scelta dell'estrusore. Lo stampaggio per estrusione richiede solitamente uninvestimento iniziale inferiorerispetto ad altri metodi, come lo stampaggio a iniezione. I sistemi automatizzati riducono i costi di manodopera e gli sprechi di materiale, migliorando l'efficienza produttiva. Il funzionamento continuo riduce anche i tempi di fermo, aumentando il ROI per progetti ad alto volume. Le aziende spesso scelgono l'estrusione per componenti semplici per massimizzare il risparmio sui costi, mentre componenti complessi e ad alta precisione possono giustificare costi iniziali più elevati in altri processi. Un'attenta valutazione dei costi delle attrezzature, dell'utilizzo dei materiali e del fabbisogno di manodopera garantisce il miglior valore a lungo termine.

Guida alle decisioni

Scelta in base alle esigenze di prestazione

La scelta del sistema di estrusione più adatto dipende da un'attenta analisi dei requisiti prestazionali. Molti produttori utilizzanoquadri decisionaliche combinano analisi tecnico-economiche, modelli di stima dei costi e strumenti assistiti dall'intelligenza artificiale. Questi framework aiutano gli utenti a confrontare le opzioni in base a costi, tempi di costruzione, proprietà dei materiali ed esigenze specifiche del settore. Metodi decisionali multicriterio, come AHP, TOPSIS e VIKOR, consentono ai team di valutare sia fattori quantitativi che qualitativi. I chatbot interattivi basati sull'intelligenza artificiale ora forniscono informazioni personalizzate, attingendo a grandi database di ricerca per supportare scelte consapevoli. Casi di studio dimostrano che questo approccio migliora l'accuratezza delle decisioni, con stime dei costi che corrispondono fedelmente ai preventivi reali per vari componenti. Il processo consente agli utenti di prendere decisioni indipendenti presentando dati completi, anziché imporre una soluzione unica.

Suggerimento: utilizzare strumenti interattivi e casi di studio per confrontare prestazioni, costi e compatibilità dei materiali prima di effettuare una scelta definitiva.

Domande chiave da considerare

Quando si sceglie tra unestrusore monovite o bivite, i team dovrebbero rivedere diversifattori meccanici e operativi:

- Quali sono le forze motrici e resistive coinvolte nel processo di estrusione?

- Quale meccanismo di estrusione si adatta meglio all'applicazione?

- In che modo la progettazione della camera influisce sulla pressione e sul flusso di estrusione?

- Quale configurazione della presa ottimizzerà la qualità del prodotto?

- Sono necessarie funzionalità avanzate come la miscelazione secondaria o il rinforzo?

- Come interagiscono le proprietà dei materiali e i parametri operativi?

| Considerazione | Estrusore monovite | Estrusore a doppia vite |

|---|---|---|

| Flessibilità del processo | Meno flessibile, più semplice da usare e da manutenere | Più flessibile, supporta una più ampia variabilità di formulazione |

| Costo iniziale | Costi di acquisizione inferiori | Investimento iniziale più elevato |

| Costo operativo | Minori consumi energetici e costi di manutenzione | Costi operativi e di manutenzione più elevati |

| Efficienza produttiva | Controllo più semplice, minore complessità, minore output | Maggiore produttività, migliore miscelazione, migliore qualità del prodotto |

| Compatibilità dei materiali | Adatto a un'ampia varietà di materiali | Ideale per processi complessi e formulazioni avanzate |

Gli esperti del settore raccomandano di analizzare gli obiettivi di produzione, i costi totali e i requisiti dei materiali. Consultare specialisti può aiutare a garantire che l'estrusore scelto soddisfi le esigenze attuali e future.

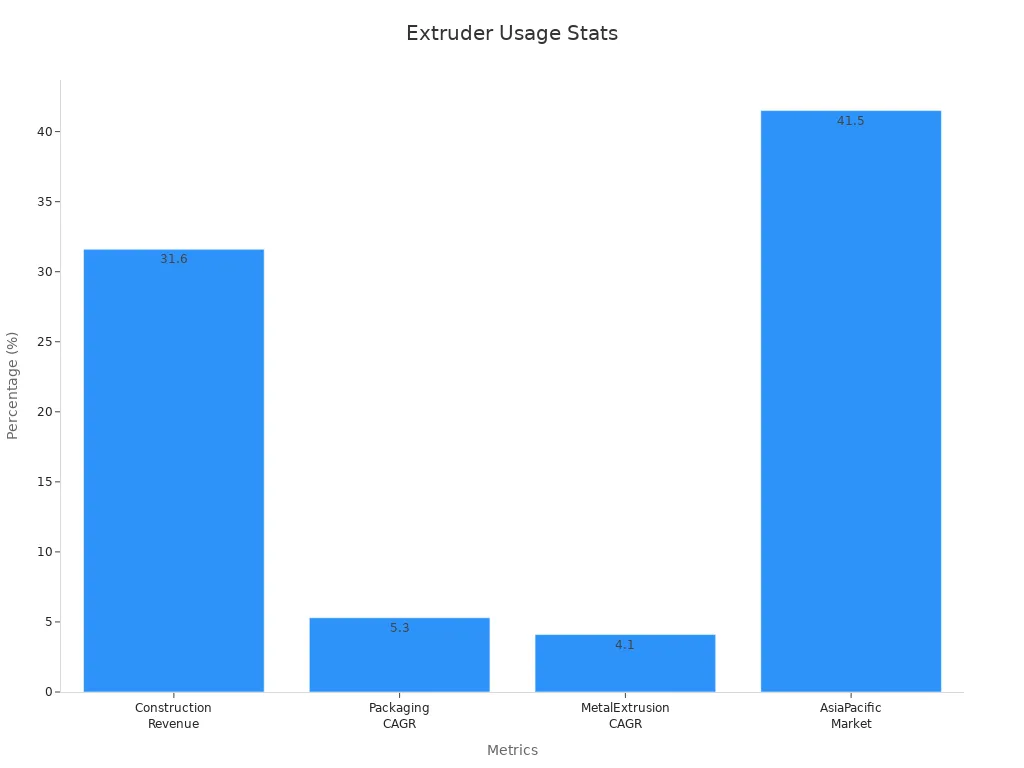

Tecnologia dell'estrusore a doppia viteSupporta una miscelazione avanzata e flessibilità per lavorazioni complesse di materie plastiche. Gli estrusori monovite rimangono ideali per applicazioni semplici e ad alto volume. I dati di mercato mostrano un CAGR previsto del 6% per gli estrusori bivite, a dimostrazione della forte domanda e dell'ampia rilevanza industriale.

| Aspetto | Tendenza/Implicazione |

|---|---|

| CAGR del mercato | ~6% (2024-2033) |

| Applicazioni industriali | Plastica, alimenti, prodotti farmaceutici, prodotti chimici |

| Segmento di prodotto | Gli estrusori bivite corotanti guidano la crescita |

Domande frequenti

Quali materiali può lavorare un estrusore bivite per plastica?

A estrusore bivite in plasticaGestisce polietilene, polipropilene, PVC, ABS e materie plastiche tecniche. Supporta la produzione di compounding, miscelazione e masterbatch per vari settori industriali.

In che modo un estrusore a doppia vite migliora la miscelazione rispetto a un estrusore a vite singola?

Gli estrusori bivite utilizzano viti interconnesse. Queste viti generano elevate forze di taglio e di impasto. Questa azione garantisce una migliore dispersione degli additivi e un prodotto più uniforme.

Una macchina estrusore a doppia vite è adatta alla plastica riciclata?

Sì. Processo delle macchine estrusori a doppia viteplastica riciclatain modo efficiente. Offrono un controllo preciso della temperatura e una miscelazione avanzata, che migliora la qualità del materiale riciclato in uscita.

Data di pubblicazione: 26-06-2025