Un cilindro a vite per stampaggio a iniezione di plastica gioca un ruolo importante nel determinare la qualità della fusione e la velocità di produzione. Gli ingegneri si concentrano suCilindro per stampaggio a iniezioneprogettato per aumentare le prestazioni. Utilizzano materiali diversi perMacchina estrusore di plastica a vite singolaEMacchina di estrusione a vite singolaOgni scelta aiuta le macchine a lavorare meglio la plastica.

Struttura e prestazioni del cilindro della vite per stampaggio a iniezione di plastica

Tipi di canna: bimetallica vs. integrale

Scegliere il tipo di canna giusto può fare una grande differenza nel modo in cui unCilindro a vite per stampaggio a iniezione di plasticaPrestazioni. I cilindri bimetallici utilizzano una robusta base in acciaio con un rivestimento interno in lega resistente. Questo design consente di risparmiare materiali preziosi e consente ai produttori di sostituire solo il rivestimento usurato, rendendo la manutenzione più semplice ed economica. L'accoppiamento tra il rivestimento e il cilindro deve essere preciso per mantenere il flusso di calore uniforme e impedire movimenti. I cilindri bimetallici sono adatti alla lavorazione di materie plastiche abrasive o rinforzate perché resistono all'usura e durano più a lungo.

Le canne integrali sono realizzate in un unico pezzo. Questo conferisce loro un'elevata precisione e una distribuzione uniforme del calore lungo la canna. Semplificano l'installazione e la manutenzione dei sistemi di riscaldamento e raffreddamento. Tuttavia, richiedono rigorosi controlli di produzione per mantenere elevata la qualità. Confrontando le due canne, le canne integrali offrono una manutenzione semplice e un riscaldamento uniforme, mentre le canne bimetalliche offrono una migliore resistenza all'usura e una più facile sostituzione dei componenti.

| Aspetto prestazionale | Canna integrale | Canna bimetallica |

|---|---|---|

| Costruzione | Pezzo unico, elevata precisione di fabbricazione | Canna di base con boccola in lega di acciaio sostituibile |

| Distribuzione del calore | Distribuzione uniforme del calore lungo l'asse della canna | La conduzione del calore viene mantenuta se la boccola è adattata in modo preciso |

| Resistenza all'usura | Resistenza all'usura standard | Maggiore resistenza all'usura grazie al rivestimento in lega di acciaio |

| Manutenzione | Installazione e manutenzione più semplici degli impianti di riscaldamento/raffreddamento | La boccola sostituibile consente una sostituzione più semplice dei componenti |

| Utilizzo del materiale | Richiede maggiore precisione e qualità del materiale | Conserva materiali preziosi utilizzando solo acciaio legato nel rivestimento |

I cilindri bimetallici durano spesso molto più a lungo dei cilindri integrali, soprattutto quando si lavorano materiali tenaci. Il loro design riduce i tempi di fermo e i costi di sostituzione, contribuendo a mantenere la produzione fluida.

Geometria della vite: rapporto L/D, rapporto di compressione e progettazione del volo

La geometria delvite all'interno di un cilindro di vite per stampaggio a iniezione di plasticaDetermina il modo in cui le materie plastiche fondono e si miscelano. Il rapporto L/D, che confronta la lunghezza della vite con il suo diametro, influisce sull'uniformità della fusione e sulla miscelazione. Una vite più lunga (rapporto L/D più elevato) dà alla plastica più tempo per fondersi e miscelarsi, migliorando la qualità del prodotto. Tuttavia, se la vite è troppo lunga, può causare degradazione termica, soprattutto con le materie plastiche sensibili al calore. Materiali come PVC e POM necessitano di viti più corte per evitare danni, mentre le materie plastiche caricate con fibra di vetro o ad alta viscosità traggono vantaggio da viti più lunghe e zone di miscelazione rinforzate.

- I materiali con una buona stabilità termica utilizzano viti più lunghe per una migliore miscelazione.

- Le plastiche sensibili al calore necessitano di viti più corte o di filettature speciali.

- Le viti per uso generico (L/D ~20:1) sono adatte alle plastiche comuni, ma possono presentare variazioni di colore.

- Le viti barriera (L/D ~24:1) migliorano la miscelazione delle plastiche rinforzate.

- Le viti di separazione (L/D ~18:1) aiutano a evitare il degrado dei materiali sensibili al calore.

- Le viti di miscelazione (L/D ~22:1) garantiscono una fusione uniforme per materie plastiche speciali.

Il rapporto di compressione misura la compressione esercitata dalla vite sulla plastica. Le plastiche ad alta viscosità necessitano di un rapporto di compressione più elevato per fondersi e miscelarsi bene. Regolare il rapporto di compressione aiuta a bilanciare la produttività e la qualità del prodotto. I produttori spesso monitorano e ottimizzano la progettazione della vite per adattarla alle esigenze del materiale.

Anche la progettazione della vite è importante. Le viti ottimizzate reologicamente migliorano la qualità del fuso adattandosi al comportamento di flusso del polimero. I sistemi di distribuzione controllata del fuso aiutano a controllare la temperatura e la viscosità del fuso, riducendo il rischio di degradazione. Le viti di miscelazione e le viti a barriera dinamica garantiscono un fuso uniforme e prevengono i punti morti, impedendo alla plastica di surriscaldarsi o scolorirsi.

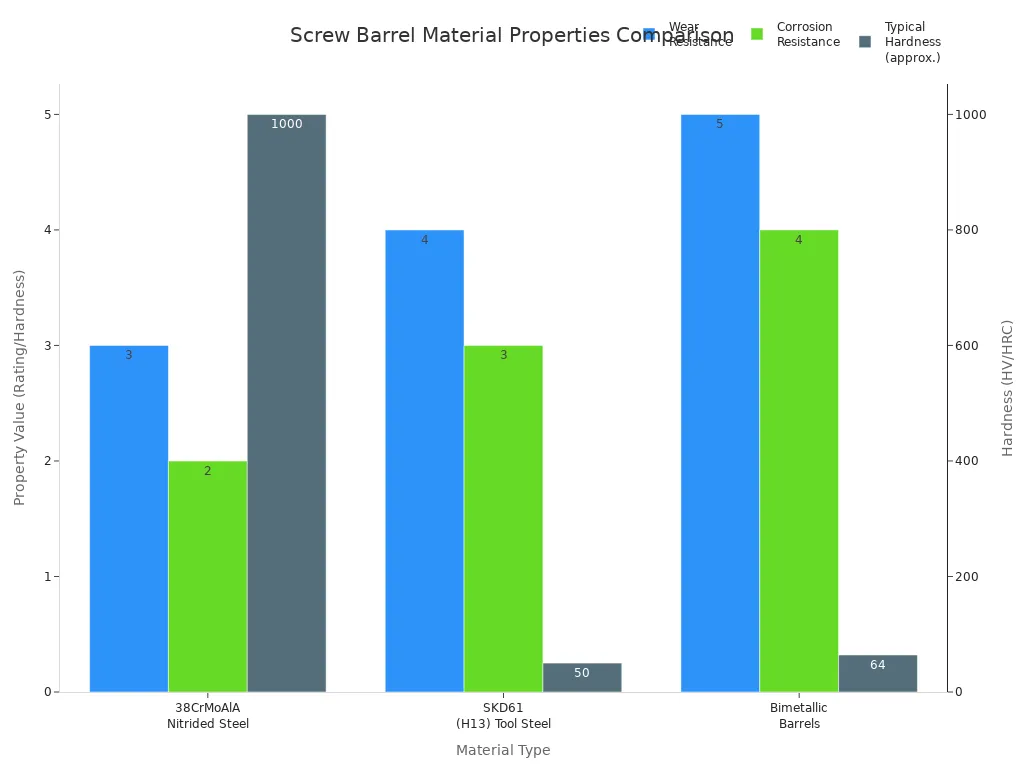

Composizione dei materiali e trattamenti superficiali

I materiali utilizzati per realizzare un cilindro per viti di stampaggio a iniezione di materie plastiche ne influenzano la durata e le prestazioni. L'acciaio nitrurato offre una buona durezza e resistenza all'usura per le materie plastiche standard. I cilindri bimetallici combinano una base in acciaio con un rivestimento in lega, offrendo un'eccellente resistenza all'usura e alla corrosione per materie plastiche dure o caricate. L'acciaio per utensili offre elevata resistenza e resistenza all'usura per ambienti estremi.

| Tipo di materiale | Proprietà e vantaggi principali | Contro e limitazioni | Migliori applicazioni |

|---|---|---|---|

| Acciaio nitrurato | Elevata durezza superficiale; buona resistenza all'usura per resine non caricate; conveniente | Scarsa resistenza alla corrosione; non adatto a resine abrasive/chimiche | Resine di base come polietilene, polipropilene |

| Barili bimetallici | Supporto in acciaio con rivestimento in lega; eccellente resistenza all'usura e alla corrosione; maggiore durata | Più costoso; potrebbe essere eccessivo per l'uso generale | Nylon caricati con fibra di vetro, ABS ignifugo, PVC, polimeri aggressivi |

| Leghe a base di nichel | Eccezionale resistenza alla corrosione; adatto per resine ignifughe e alogenate | Meno duro delle leghe a base di ferro; minore resistenza all'usura | Polimeri chimicamente aggressivi |

| Leghe a base di ferro | Durezza e resistenza all'usura superiori | Minore resistenza alla corrosione rispetto alle leghe a base di nichel | Resine abrasive altamente caricate |

| Acciaio per utensili | Durezza e resistenza eccezionali; elevata resistenza all'usura | Costo elevato; soggetto a corrosione senza rivestimenti | Ambienti di usura estrema, applicazioni ad alta produttività |

| Barili rivestiti speciali | Rivestimenti come il carburo di tungsteno o la cromatura migliorano la resistenza all'usura e alla corrosione | Aggiunge costi e complessità; l'adesione del rivestimento varia | Applicazioni di resina personalizzate o aggressive |

Trattamenti superficiali come la nitrurazione e la cromatura aumentano la resistenza all'usura e la durata. La nitrurazione può raddoppiare o triplicare la durata di viti e cilindri. La cromatura aumenta la durezza e la resistenza alla corrosione, ma la nitrurazione spesso offre prestazioni migliori in condizioni abrasive. La spruzzatura di molibdeno combinata con la nitrurazione offre una protezione ancora maggiore. Un corretto funzionamento e una corretta manutenzione contribuiscono a massimizzare questi vantaggi.

Progettazione della porta di alimentazione e dello sfiato

Il design della porta di alimentazione controlla il modo in cui la plastica entra nel cilindro. Un buon controllo della temperatura in corrispondenza della porta di alimentazione mantiene costante la viscosità del materiale, contribuendo a mantenere un flusso e un'alimentazione costanti. I caricatori a vuoto e i ricevitori a tramoggia assicurano che il materiale entri in macchina senza intoppi, riducendo contaminazione e perdite. Questa configurazione mantiene elevata la qualità della produzione e un'alimentazione costante.

- I caricatori a vuoto vengono montati direttamente sulla bocca della macchina, riducendo la contaminazione.

- I ricevitori a tramoggia sfruttano la gravità per alimentare il materiale, semplificando il processo.

Anche la progettazione delle aperture di ventilazione gioca un ruolo fondamentale. Le viti di ventilazione presentano zone speciali che rimuovono umidità e sostanze volatili durante la lavorazione. Questo è importante per i materiali igroscopici e le plastiche riciclate. Le aperture di ventilazione consentono la fuoriuscita di gas e umidità, prevenendo difetti e mantenendo elevata la qualità dell'estrusione.

Suggerimento: una corretta progettazione della porta di alimentazione e dello sfiato aiuta a mantenere una produzione costante e a migliorare la qualità del prodotto, soprattutto quando si lavora con materie plastiche riciclate o sensibili.

Risultati prestazionali della progettazione del cilindro della vite per stampaggio a iniezione di plastica

Qualità e omogeneità della fusione

Una vite di stampaggio a iniezione di plastica ben progettata aiuta a creare una fusione liscia e uniforme. La geometria della vite, inclusa la suarapporto di compressionee la forma delle sue zone, controllano il modo in cui i pellet di plastica si fondono e si mescolano. Quando il rapporto di compressione corrisponde al materiale, la massa fusa scorre uniformemente. Questo riduce problemi come segni di svasatura o fusione incompleta.zona di alimentazioneLa vite muove e riscalda i pellet, la zona di compressione fonde e pressa il materiale e la zona di dosaggio assicura una fusione uniforme. Caratteristiche come la profondità del canale e le sezioni di miscelazione aiutano la vite a riscaldare e miscelare la plastica. Le viti a barriera possono separare la plastica solida da quella fusa, rendendo la fusione più efficiente e risparmiando energia.

Quando la fusione è uniforme, il prodotto finale ha un aspetto migliore e funziona meglio. Una miscelazione inadeguata può causare striature di colore, punti deboli o variazioni nelle dimensioni dei pezzi. Una buona omogeneità della fusione significa meno difetti e pezzi più affidabili. Gli operatori possono anche utilizzare sensori per monitorare la qualità della fusione e regolare le impostazioni per ottenere risultati migliori.

- Una miscelazione non adeguata provoca striature di colore e punti deboli.

- Una buona qualità della fusione garantisce dimensioni e resistenza costanti dei pezzi.

- La qualità della fusione dipende dalla temperatura del cilindro, dalla velocità della vite e dalla contropressione.

Nota: mantenere costante la temperatura di fusione e adattare il design della vite al tipo di plastica aiuta a evitare difetti e a mantenere elevata la qualità del prodotto.

Efficienza di miscelazione e tempo di ciclo

L'efficienza di miscelazione dipende dalla forma e dalle caratteristiche speciali della vite. Quando la vite gira, spinge e piega la plastica, creando una miscela resistenteforze di taglioLe sezioni di miscelazione vicino alla punta, come perni o viti di barriera, aiutano a fondere la plastica fusa. Questa azione distribuisce il colore e gli additivi in modo uniforme, rendendo il pezzo finale liscio e uniforme. Le viti di barriera utilizzano una seconda vite per separare la plastica fusa dai pezzi solidi, accelerando la fusione ed evitando la formazione di pezzi non fusi.

- La geometria della coclea controlla il modo in cui i pellet si muovono, si fondono e si mescolano.

- Le sezioni di mixaggio creano un movimento ciclico,miscelazione oltre il 95%del materiale rapidamente.

- Le viti di barriera e le strutture speciali aiutano a disperdere il colore e gli additivi.

L'efficienza di miscelazione influisce anche sulla durata del ciclo. Una fusione più rapida e uniforme consente alla macchina di eseguire più cicli in meno tempo. L'utilizzo di viti barriera, viti di diametro maggiore o scanalature più profonde aumenta la velocità di plastificazione. Anche l'aumento della velocità della vite (quando sicuro per il materiale) e la riduzione della contropressione possono ridurre la durata del ciclo. Sistemi avanzati di riscaldamento e raffreddamento mantengono il cilindro alla giusta temperatura, aiutando i pezzi a raffreddarsi più velocemente e a mantenere la produzione in movimento.

- Il design ottimizzato della canna della vite previene intasamenti e ritardi.

- Sistemi di riscaldamento e raffreddamento precisi aiutano i componenti a solidificarsi rapidamente.

- Materiali e rivestimenti durevoli riducono i tempi di fermo dovuti alle riparazioni.

Resistenza all'usura e manutenzione

L'usura è un problema importante per qualsiasi cilindro a vite per stampaggio a iniezione di materie plastiche. Stucchi abrasivi, plastiche corrosive e lunghe produzioni possono usurare la vite e il cilindro. I tipi di usura più comuni includono usura adesiva, usura abrasiva e corrosione. Ad esempio, l'usura abrasiva si verifica quando stucchi duri come la fibra di vetro sfregano contro il metallo. L'usura corrosiva è causata da sostanze chimiche presenti in plastiche come il PVC.

| Meccanismo di usura | Descrizione | Strategie di mitigazione del design |

|---|---|---|

| Usura adesiva | Le superfici metalliche entrano in contatto e trasferiscono il materiale. | Utilizzare leghe di riporto duro, controllare la presenza di rigature e garantire la compatibilità dei materiali. |

| Usura abrasiva | Azione di taglio da pellet o riempitivi. | Utilizzare leghe dure, evitare materiali di riempimento abrasivi e mantenere pulita la materia prima. |

| usura corrosiva | Attacco chimico da parte di alcune materie plastiche. | Utilizzare materiali resistenti alla corrosione ed evitare prodotti chimici aggressivi. |

| Problemi di allineamento | Il disallineamento provoca sfregamenti e usura irregolare. | Assicurare la rettilineità e il corretto allineamento. |

La scelta dei materiali e i trattamenti superficiali fanno una grande differenza. La nitrurazione liquida aumenta la durezza superficiale e la resistenza all'usura. I cilindri bimetallici con rivestimenti speciali durano più a lungo, soprattutto con materiali plastici resistenti. Ispezioni regolari e manutenzione preventiva, come la pulizia e il controllo dell'allineamento, aiutano a individuare tempestivamente i problemi. Rivestimenti avanzati e nuovi materiali possono prolungare la durata dei cilindri fino al 40%, riducendo i costi di manutenzione e i tempi di fermo.

- La frequenza della manutenzione dipende dal materiale e dai rivestimenti della canna.

- La manutenzione preventiva e le ispezioni regolari prolungano la durata della canna.

- I trattamenti superficiali avanzati riducono le riparazioni e le sostituzioni.

Adattabilità a diversi materiali e applicazioni

Un design flessibile del cilindro della vite consente ai produttori di lavorare molti tipi di plastica. La geometria della vite, come lunghezza, passo e profondità del canale, può essere modificata per adattarsi a diversi materiali. Le viti multiuso, quelle a barriera e quelle di miscelazione funzionano meglio con determinati tipi di plastica. I sistemi di raffreddamento, come i canali dell'acqua, mantengono il cilindro alla giusta temperatura per ciascun materiale.

- Progettazione e geometria della viteabbinare diverse plastiche.

- I sistemi di raffreddamento impediscono il surriscaldamento.

- Leghe e rivestimenti ad alta resistenza resistono a condizioni difficili.

I design adattabili semplificano anche il passaggio da un lavoro all'altro. Funzionalità come adattatori a sgancio rapido e spingi-vite aiutano gli operatori a sostituire rapidamente le viti. I controlli di processo adattivi utilizzano sensori e apprendimento automatico per regolare le impostazioni in tempo reale. Ciò riduce le modifiche manuali e velocizza i cambi di produzione, consentendo alla produzione di passare da un materiale o prodotto all'altro con tempi di fermo ridotti.

Suggerimento: i design adattabili dei cilindri a vite aiutano le fabbriche a gestire molti tipi di plastica e a cambiare lavoro rapidamente, mantenendo la produzione flessibile ed efficiente.

Risoluzione dei problemi comuni di prestazioni

Anche con il miglior design, possono verificarsi problemi. I problemi più comuni includonousura eccessiva, problemi di temperatura, blocchi, rumore ed errori di miscelazione dei colori. Ogni problema ha le sue cause e soluzioni.

| Problema di prestazioni | Descrizione e sintomi | Cause e soluzioni |

|---|---|---|

| Usura eccessiva | Perdite di materiale, scarsa qualità, alte temperature, rumore | Utilizzare canne bimetalliche, leghe di riporto duro, pulizia regolare, allineamento corretto |

| Regolazione della temperatura | Scolorimento, carbonizzazione, bolle, deformazione | Dividere la canna in zone, utilizzare sensori, preriscaldamento graduale, guaine isolanti |

| Blocco e accumulo | Alta pressione, flusso scarso, macchie nere | Pulire con composti di spurgo, velocità della vite adeguata, sigillare il cilindro durante i tempi di fermo |

| Rumore o vibrazione | Rumori forti, vibrazioni, attriti | Controllare l'allineamento, i cuscinetti, utilizzare smorzatori di vibrazioni, isolare i componenti |

| Miscelazione/contaminazione dei colori | Striature di colore, tonalità incoerenti, contaminazione | Utilizzare composti di spurgo, pulizia regolare, ottimizzare la progettazione delle viti, sigillare le macchine durante gli arresti |

Gli operatori possono risolvere molti problemi seguendo alcuni passaggi chiave:

- Ottimizzare la configurazione delle viti e le zone di temperatura della canna.

- Monitorare e regolare le temperature e la velocità della vite.

- Calibrare gli alimentatori ed evitare la formazione di ponti di materiale.

- Controllare che viti e cilindri non siano usurati, soprattutto nelle zone sottoposte a forte stress.

- Utilizzare la manutenzione predittiva per pianificare le riparazioni e ridurre i tempi di fermo.

- Tieni una vite di riservae ristrutturare solo poche volte.

- Addestrare gli operatori a individuare tempestivamente i segnali di allarme.

Nota:Pulizia regolare, lubrificazione adeguata e monitoraggio attentoaiutano a far funzionare senza problemi la vite di stampaggio a iniezione di plastica e ne prolungano la durata.

L'ottimizzazione della struttura di un cilindro a vite per stampaggio a iniezione di plastica aumenta la qualità della fusione e la durata delle apparecchiature. Quando i produttori selezionanotipo di canna, geometria della vite e materiali giusti, notano un flusso più fluido, una migliore miscelazione e meno difetti. Una manutenzione regolare, che include pulizia e ispezioni, mantiene le macchine efficienti e riduce i costi.

Domande frequenti

Qual è il vantaggio principale di un cilindro a vite bimetallico?

I cilindri bimetallici resistono all'usura causata dalle plastiche resistenti. Durano più a lungo e riducono i tempi di fermo per manutenzione.

Con quale frequenza gli operatori dovrebbero ispezionare la canna della vite?

Gli operatori dovrebbero controllare il cilindro della vite ogni mese. Ispezioni regolari aiutano a individuare tempestivamente l'usura e a mantenere le macchine in perfetto stato.

Un unico corpo filettato può funzionare con molti tipi di plastica?

| Tipo di canna | Adattabilità |

|---|---|

| Scopo generale | Bene |

| Barriera | Eccellente |

| Miscelazione | Molto bene |

Una canna ben progettata può gestire molti tipi di plastica, ma alcuni materiali necessitano di caratteristiche speciali.

Data di pubblicazione: 25-08-2025