Un estrusore monovite da laboratorio utilizza una vite rotante per fondere, miscelare e modellare i polimeri all'interno di un cilindro riscaldato. I ricercatori si affidano aestrusore monovite ventilato, macchina a vite singola, Emacchina granulatore senza acquaper ottenere una miscelazione ottimale e una lavorazione sicura ed efficace. Gli studi dimostrano chevelocità e temperatura della vitehanno un impatto diretto sulla qualità e sulla sicurezza del prodotto.

Componenti principali di un estrusore a vite singola

La vite

La viteÈ il cuore dell'estrusore monovite. Ruota all'interno del cilindro e fa avanzare il polimero. La vite fonde, miscela e spinge il materiale verso la filiera. Il design della vite, inclusi diametro, rapporto lunghezza/diametro e rapporto di compressione, influenza la qualità della fusione e della miscelazione del polimero. Una vite ben progettata migliora la velocità di fusione e l'efficienza. Le scanalature sulla vite o sul cilindro possono aumentare la velocità di fusione e contribuire al controllo del processo. La velocità della vite modifica anche la quantità di miscelazione e il calore generato.

Suggerimento: la regolazione della velocità della vite può aiutare a controllare la temperatura di fusione e la qualità del prodotto.

Il barile

La cannaCirconda la vite e trattiene il polimero durante il suo movimento. Il cilindro presenta diverse zone di temperatura. Ogni zona può essere impostata a una temperatura specifica per favorire la fusione uniforme del polimero. Ad esempio, la prima zona può essere più fredda per favorire il movimento del polimero solido, mentre le zone successive sono più calde per fondere il materiale. Un corretto controllo della temperatura nel cilindro è importante per un buon flusso e una buona qualità del prodotto.Le termocoppie misurano la temperatura all'interno della cannaper mantenere stabile il processo.

- Le impostazioni della temperatura del cilindro dipendono dal tipo di polimero e dal design della vite.

- Gli estrusori moderni hanno spesso tre o più zone di temperatura.

- La sezione di alimentazione deve essere calda, ma non troppo, per evitare che il materiale si attacchi.

Il sistema di riscaldamento

Il sistema di riscaldamento mantiene il cilindro alla giusta temperatura. I riscaldatori sono posizionati lungo il cilindro e controllati da sensori. Il sistema può regolare ogni zona in base alle esigenze del polimero. Un buon controllo del riscaldatore aiuta a evitare problemi come la combustione del materiale o una fusione non uniforme. Il sistema di riscaldamento interagisce con il sistema di controllo per mantenere il processo sicuro ed efficiente.

Il dado

La filiera modella il polimero fuso in uscita dall'estrusore monovite. Il design della filiera influenza la forma, la superficie e le dimensioni del prodotto finale. Una buona filiera garantisce un flusso fluido e uniforme e contribuisce a realizzare prodotti con dimensioni precise. La filiera deve gestire la giusta temperatura e pressione per evitare difetti. Variazioni nella temperatura o nel flusso della filiera possono alterare la qualità del prodotto.

- Per la qualità sono importanti la velocità uniforme e la minima caduta di pressione all'uscita dello stampo.

- La geometria del canale dello stampo e l'equilibrio del flusso influiscono sulla precisione della forma del prodotto.

Il sistema di controllo

Il sistema di controllo gestisce il funzionamento dell'estrusore monovite. Monitora temperatura, pressione, velocità della vite e velocità di avanzamento. Gli operatori utilizzano il sistema di controllo per impostare e regolare i parametri di processo. Il monitoraggio in tempo reale contribuisce a mantenere il processo stabile e sicuro. Il sistema di controllo può anche memorizzare ricette per diversi polimeri, facilitando la ripetizione di cicli di produzione di successo.

Tipi di estrusori monovite per uso di laboratorio

Gli ambienti di laboratorio richiedono diverse tipologie di estrusori per soddisfare specifiche esigenze di ricerca. Ogni tipologia offre caratteristiche e vantaggi unici per la lavorazione dei polimeri.

Estrusore monovite ventilato

Un estrusore monovite ventilato utilizza unprogettazione della vite a due stadiQuesto design riduce la coppia e la potenza richieste, mantenendo invariati la portata e la velocità della vite. Il sistema di ventilazione rimuove umidità e gas dal polimero fuso. Questo passaggio è importante per la lavorazione di materie plastiche che assorbono acqua. La rimozione di queste sostanze volatili previene difetti come svasature e scarse proprietà meccaniche. La porta di ventilazione spesso funziona sotto vuoto, il che favorisce il degasaggio riducendo la pressione. La vite a due stadi migliora anche la miscelazione comprimendo e decomprimendo la plastica. Questo processo crea un fuso più uniforme. Gli operatori devono bilanciare la portata tra i due stadi per evitare sovratensioni o allagamenti dello sfiato. Queste caratteristiche rendono l'estrusore monovite ventilato efficiente e affidabile nelle applicazioni di laboratorio.

Nota: la stabilità di uscita e il ridotto consumo energetico contraddistinguono gli estrusori ventilati negli ambienti di ricerca.

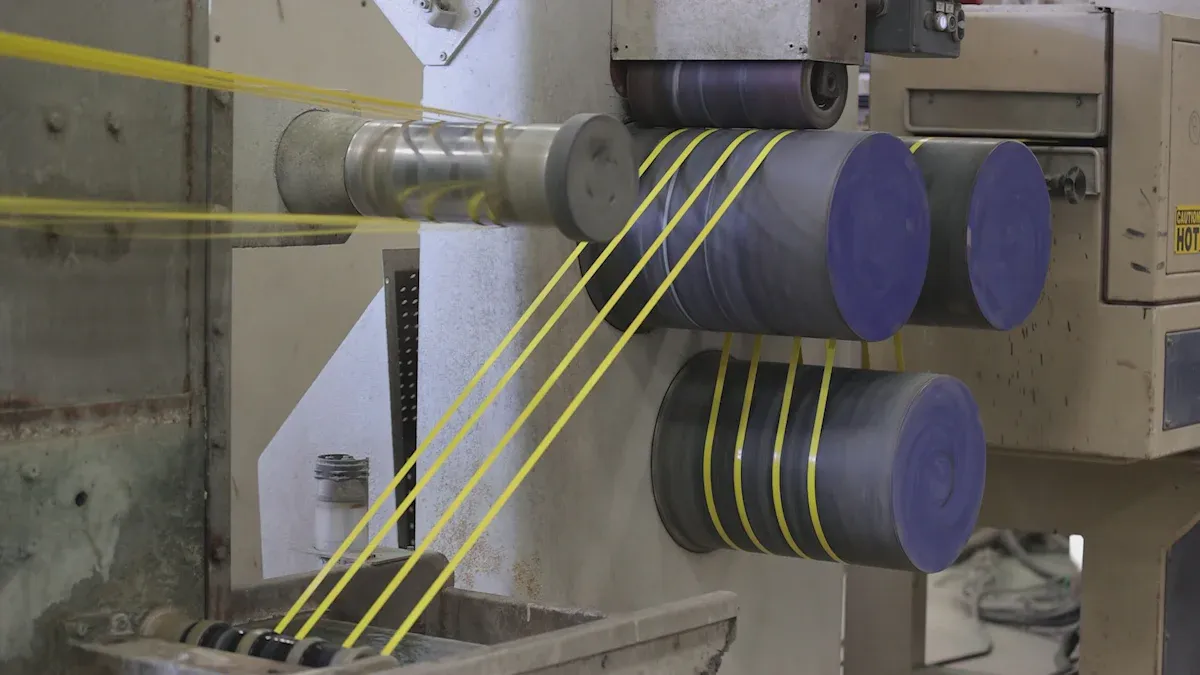

Macchina a vite singola

Le macchine monovite coprono un'ampia gamma di estrusori per la fusione, la miscelazione e la formatura di polimeri. Queste macchine offrono un design semplice e un funzionamento semplice. I ricercatori possono controllare efficacemente il taglio e la temperatura, il che facilita le formulazioni polimeriche di base e le attività di estrusione. Le macchine monovite sono ideali per la produzione di tubi, film e altri prodotti semplici. Sono disponibili in diverse dimensioni e configurazioni per soddisfare le diverse esigenze di ricerca.

| Tipo di estrusore | Caratteristiche e vantaggi principali | Applicazioni tipiche e idoneità |

|---|---|---|

| Estrusori monovite | Design semplice, buon controllo, facile utilizzo | Tubi, film, formulazioni polimeriche di base |

| Estrusori bivite | Miscelazione superiore, viti versatili e interconnesse | Compounding, materiali complessi, prodotti farmaceutici |

| Estrusori in miniatura/micro | Su piccola scala, conveniente, affidabile | Ricerca e sviluppo, prototipazione, campioni di materiali limitati |

Macchina granulatore senza acqua

Un granulatore senza acqua converte i materiali plastici in granuli senza l'utilizzo di acqua. Questa tecnologia migliora l'efficienza energetica e riduce l'impatto ambientale. Il processo mantiene i granuli asciutti e puliti, a vantaggio delle fasi di lavorazione successive. I granulatori senza acqua gestiscono molti tipi di resine plastiche. Aiutano i ricercatori a produrre granuli di alta qualità per test e sviluppo.

Processo di estrusione dei polimeri passo dopo passo

Alimentazione del materiale polimerico

Il processo di estrusione inizia con l'alimentazione del materiale polimerico grezzo nella tramoggia di alimentazione. La tramoggia garantisce una distribuzione uniforme e previene intasamenti, contribuendo a mantenere una produzione costante. La vite all'interno del cilindro inizia a ruotare, trascinando in avanti i pellet o la polvere di polimero. Il design della vite, inclusi il suo diametro e il rapporto lunghezza/diametro, gioca un ruolo chiave nell'efficienza di movimentazione del materiale. Il sistema di controllo consente agli operatori di regolare la velocità della vite e la velocità di alimentazione, contribuendo a ottimizzare il processo per diversi polimeri.

- Le tramogge di alimentazione sono progettate per evitare intasamenti e garantire un'alimentazione fluida.

- La vite trasporta, comprime e inizia a riscaldare il polimero.

- Il controllo della temperatura nel cilindro aiuta a ottimizzare il processo di fusione.

Studi preliminari hanno dimostrato che il controllo della velocità e della temperatura della vite influisce direttamente sulla qualità dell'alimentazione e della fusione del polimero. I moderni estrusori da laboratorio utilizzano controlli avanzati per mantenere l'alimentazione efficiente e stabile.

Fusione e plastificazione

Mentre il polimero si muove lungo il cilindro, entra in zone riscaldate. La temperatura in ciascuna zona aumenta gradualmente, causando l'ammorbidimento e la fusione del polimero. La rotazione della vite e il calore del cilindro agiscono congiuntamente per plastificare il materiale, trasformandolo in una massa fusa uniforme. I sensori posizionati lungo il cilindro monitorano sia la temperatura che la pressione per garantire che il polimero si fonda entro l'intervallo di lavorazione ideale.

| Parametro | Descrizione |

|---|---|

| Temperatura di fusione | Per ottenere i migliori risultati, è necessario rimanere entro l'intervallo di lavorazione del polimero. |

| Pressione sopra la vite | Indica la qualità della fusione e la stabilità del processo. |

| Fluttuazioni di pressione | Monitorato per rilevare eventuali problemi di fusione o flusso. |

| Fluttuazioni di temperatura | Tracciato per garantire un riscaldamento uniforme ed evitare difetti. |

| Grado di fusione | Controllare visivamente o testando la pellicola estrusa per verificarne la chiarezza e l'uniformità. |

| Indice di prestazione della vite | Combina questi fattori per valutare la qualità della fusione da scarsa (0) a eccellente (1). |

Il controllo preciso di temperatura e pressione aiuta a prevenire la degradazione e garantisce una fusione uniforme. Il monitoraggio in tempo reale con sensori avanzati e tecniche spettroscopiche fornisce dati continui, consentendo ai ricercatori di regolare le impostazioni secondo necessità.

Miscelazione e trasporto

Una volta fuso, il polimero deve essere miscelato accuratamente per garantirne l'uniformità. Il design della vite, che include caratteristiche come sezioni barriera o zone di miscelazione, aiuta a miscelare il materiale e a rimuovere eventuali frammenti solidi rimanenti. Ruotando, la vite spinge in avanti il polimero fuso, convogliandolo verso la matrice.

I ricercatori utilizzano configurazioni avanzate conporte di campionamento e rilevatori otticiPer studiare la qualità della miscelazione del materiale. Iniettando traccianti e misurandone la diffusione, è possibile osservare come la velocità e la geometria della vite influenzino la miscelazione. Velocità elevate della vite possono talvolta lasciare frammenti solidi, ma viti dal design speciale migliorano la miscelazione e prevengono questo problema.Sensori di pressione lungo la cannamisurare l'efficienza con cui si muove il polimero, aiutando gli operatori a ottimizzare il processo.

Modellare attraverso lo stampo

Il polimero fuso raggiunge lo stampo, che gli conferisce la forma desiderata. Il design dello stampo determina le dimensioni e la qualità superficiale del prodotto finale. Gli ingegneri utilizzano simulazioni al computer e analisi agli elementi finiti per progettare stampi che producano forme precise e riducano al minimo i difetti. Ottimizzano inoltre la geometria del canale di flusso per bilanciare la velocità e ridurre le differenze di orientamento molecolare, che possono influire sulle dimensioni del prodotto.

| Aspetto della prova | Descrizione |

|---|---|

| Analisi degli elementi finiti | Utilizzato per studiare il flusso e la precisione della forma nello stampo. |

| Progettazione di ottimizzazione | Riduce gli errori e migliora la precisione geometrica. |

| Validazione sperimentale | Conferma il controllo rigoroso delle dimensioni del prodotto. |

| Simulazione numerica | Prevede il rigonfiamento dello stampo e il movimento dell'interfaccia per risultati migliori. |

| Controllo dell'orientamento molecolare | Bilancia il flusso per evitare allungamenti irregolari e cambiamenti di forma. |

Il controllo preciso dello stampo e delle apparecchiature a valle garantisce che il prodotto lasci laEstrusore monovitecon la forma e le dimensioni corrette.

Raffreddamento e solidificazione

Dopo la formatura, il polimero caldo esce dallo stampo ed entra nella fase di raffreddamento. Il raffreddamento solidifica il polimero, consolidandone la forma e le proprietà finali. La velocità di raffreddamento dipende dalla temperatura di estrusione, dalle condizioni ambientali e dalla velocità con cui il prodotto attraversa la zona di raffreddamento.

| Parametro/Aspetto | Osservazione/Risultato |

|---|---|

| Temperatura di estrusione | Polimero estruso a 100 °C |

| Temperatura ambiente | Mantenuto a circa 20 °C durante gli esperimenti |

| Temperatura di picco della velocità di raffreddamento | Circa 72 °C |

| Effetto della velocità | Velocità inferiori rallentano il raffreddamento e prolungano il tempo di solidificazione |

| Comportamento della velocità di raffreddamento | La velocità massima diminuisce con la diminuzione della velocità; il picco si sposta verso tempi più lunghi |

| Effetto multistrato | Gli strati successivi possono riscaldare quelli precedenti, migliorando l'adesione |

Mantenere le zone di raffreddamento entro un intervallo di temperatura ristretto, spesso entro ±2 °C, contribuisce a garantire una qualità costante del prodotto. Un raffreddamento adeguato previene le deformazioni e garantisce una solidificazione uniforme del polimero.

Applicazioni dell'estrusore monovite nella ricerca sui polimeri

Formulazione e test dei materiali

I ricercatori utilizzano estrusori da laboratorio per sviluppare e testare nuove miscele polimeriche. Studi fondamentali e brevetti descrivono comeprogettazione della vitee la gestione del calore migliorano la fusione e la miscelazione. Questi miglioramenti aiutano gli scienziati a creare nuovi materiali con proprietà specifiche. Ad esempio, un estrusore a bassa capacità costruito con materiali locali ha mostrato ottime prestazioni nella produzione su scala di laboratorio. Ha processato fino a 13 kg all'ora e ha ridotto i composti indesiderati nel prodotto finale. Questi risultati confermano che gli estrusori da laboratorio supportano sia l'innovazione che il controllo qualità nella formulazione dei materiali.

| Parametro | Valore/Risultato |

|---|---|

| Capacità di elaborazione | 13,0 kg/ora |

| Velocità della vite | 200 giri al minuto |

| Diametro della canna | 40 millimetri |

| Rapporto di espansione | 1,82–2,98 |

| Riduzione dell'inibitore della tripsina | 61,07%–87,93% |

Ottimizzazione dei processi

Gli estrusori da laboratorio aiutano gli scienziati a trovare le migliori impostazioni di processo per diversi polimeri. I dati sperimentali dimostrano cheil consumo di energia dipende dalla velocità della vite e dalle proprietà del materialeRegistrando la potenza del motore e regolando le impostazioni, i ricercatori possono migliorare l'efficienza energetica e la qualità del prodotto. Gli studi dimostrano anche che la modificavelocità della vitee l'aggiunta di determinati ingredienti può migliorare il modo in cui i polimeri si mescolano e fluiscono. Queste scoperte aiutano i team a impostare processi sicuri, efficienti e ripetibili sia per la ricerca che per la produzione.

Suggerimento: la regolazione della velocità e della temperatura della vite può bilanciare il consumo energetico e migliorare la qualità del prodotto.

Prototipazione di prodotti su piccola scala

Gli estrusori da laboratorio semplificano la creazione di piccoli lotti di nuovi prodotti. I team possono controllare temperatura, pressione e velocità della vite per risultati affidabili. Questo approccio consente di risparmiare denaro e accelerare lo sviluppo. I ricercatori possono testare rapidamente nuove idee e sviluppare su larga scala quelle di successo. Gli estrusori compatti consentono inoltre modifiche flessibili nei materiali o nel design. I progressi nell'automazione e nel monitoraggio in tempo reale migliorano ulteriormente il controllo del processo e riducono gli sprechi.

- Controllo preciso sui parametri di processo

- Prototipazione rapida ed economica

- Facile adattamento a diversi materiali

- Miglioramento della qualità e dell'uniformità del prodotto

Suggerimenti operativi e risoluzione dei problemi per estrusore monovite

Impostazione dell'estrusore

Una corretta configurazione garantisce un funzionamento affidabile e prolunga la durata delle apparecchiature. I tecnici seguono questipassaggi per prestazioni ottimali:

- Installare le vitinelle loro posizioni originali e testare le nuove viti a bassa velocità prima del funzionamento completo.

- Calibrarecontrollo della temperaturastrumenti regolarmente per regolazioni precise.

- Utilizzare acqua distillata nel serbatoio di raffreddamento per prevenire la formazione di calcare e controllare spesso i livelli dell'acqua.

- Ispezionare le elettrovalvole e le bobine, sostituendo eventuali parti difettose.

- Fissare quotidianamente i giunti e verificare che i relè della zona di riscaldamento e le elettrovalvole funzionino correttamente.

- Pulire i serbatoi del vuoto e le camere di scarico; sostituire gli anelli di tenuta usurati se necessario.

- Controllare le spazzole del motore CC e proteggerle dalla ruggine.

- Preriscaldare gradualmente durante l'avvio e aumentare lentamente la velocità della vite.

- Lubrificare regolarmente le parti mobili e serrare i dispositivi di fissaggio.

- Per una conservazione a lungo termine, applicare grasso antiruggine e conservare le viti in modo appropriato.

Suggerimento: seguire questi passaggi aiuta a preservare la qualità del prodotto e la longevità dell'attrezzatura.

Problemi comuni e soluzioni

Gli operatori potrebbero riscontrare diversi problemi durante il funzionamento. La tabella seguente illustra i problemi più comuni e le relative soluzioni:

| Categoria del problema | Problemi comuni | Cause | Sintomi | Soluzioni |

|---|---|---|---|---|

| Guasto meccanico | Vite bloccata | Accumulo di materiale, lubrificazione scadente | Sovraccarico del motore, rumore | Pulire, lubrificare, ispezionare |

| guasto elettrico | guasto del motore | Surriscaldamento, cortocircuito | Nessun avvio, surriscaldamento | Ispezionare il sistema, evitare il sovraccarico |

| Errore di processo | scarsa plastificazione | Bassa velocità, temperatura sbagliata | Superficie ruvida, bolle | Regola velocità, temperatura, materiale |

| Misure preventive | Manutenzione | Mancanza di pulizia, ispezione | N / A | Pianificare la pulizia, le ispezioni |

Ispezioni e manutenzioni regolari prevengono la maggior parte dei problemi. Gli operatori devono seguire le istruzioni del manuale durante la regolazione della filiera di estrusione per evitare guasti.

Considerazioni sulla sicurezza

L'utilizzo di un estrusore da laboratorio comporta diversi rischi. Le misure di sicurezza includono:

- Indossare dispositivi di protezione individuale come scarpe antinfortunistiche e occhiali.

- Evitare di indossare abiti larghi vicino alle parti in movimento.

- Messa a terra di tutte le apparecchiature elettriche da parte di personale qualificato.

- Mantenere i pavimenti asciutti e utilizzare piattaforme o scarichi per evitare scivolamenti.

- Installazione di protezioni sulle parti mobili per proteggere le mani.

- Utilizzo di fili di avviamento per l'infilatura anziché l'alimentazione manuale.

Nota: una rigorosa disciplina di sicurezza riduce il rischio di ustioni, scosse elettriche e lesioni meccaniche.

Gli estrusori da laboratorio supportano la lavorazione sicura ed efficiente dei polimeri attraversocontrollo preciso della temperatura, della pressione e della velocità della viteI ricercatori beneficiano della produzione in piccoli lotti, della riduzione degli sprechi e della prototipazione rapida. I design modulari consentono rapidi cambi di produzione e personalizzazioni. La costanza nella pratica e l'attenzione ai dettagli contribuiscono a ottenere risultati affidabili e a promuovere l'innovazione nella ricerca sui polimeri.

Domande frequenti

Quali polimeri può processare un estrusore monovite da laboratorio?

A estrusore monovite da laboratoriopuò processare la maggior parte dei materiali termoplastici, tra cui polietilene, polipropilene, polistirene e PVC. I ricercatori spesso selezionano i materiali in base ai requisiti del progetto.

In che modo la ventilazione migliora la qualità dei polimeri?

La ventilazione rimuove l'umiditàe gas provenienti dal polimero fuso. Questa fase previene difetti, come bolle o punti deboli, e migliora le proprietà meccaniche del prodotto finale.

In che modo gli operatori controllano la temperatura di estrusione?

Gli operatori impostano e monitorano le temperature del cilindro tramite il sistema di controllo. I sensori forniscono feedback in tempo reale, consentendo regolazioni precise per una fusione e una formatura del polimero uniformi.

Data di pubblicazione: 01-07-2025