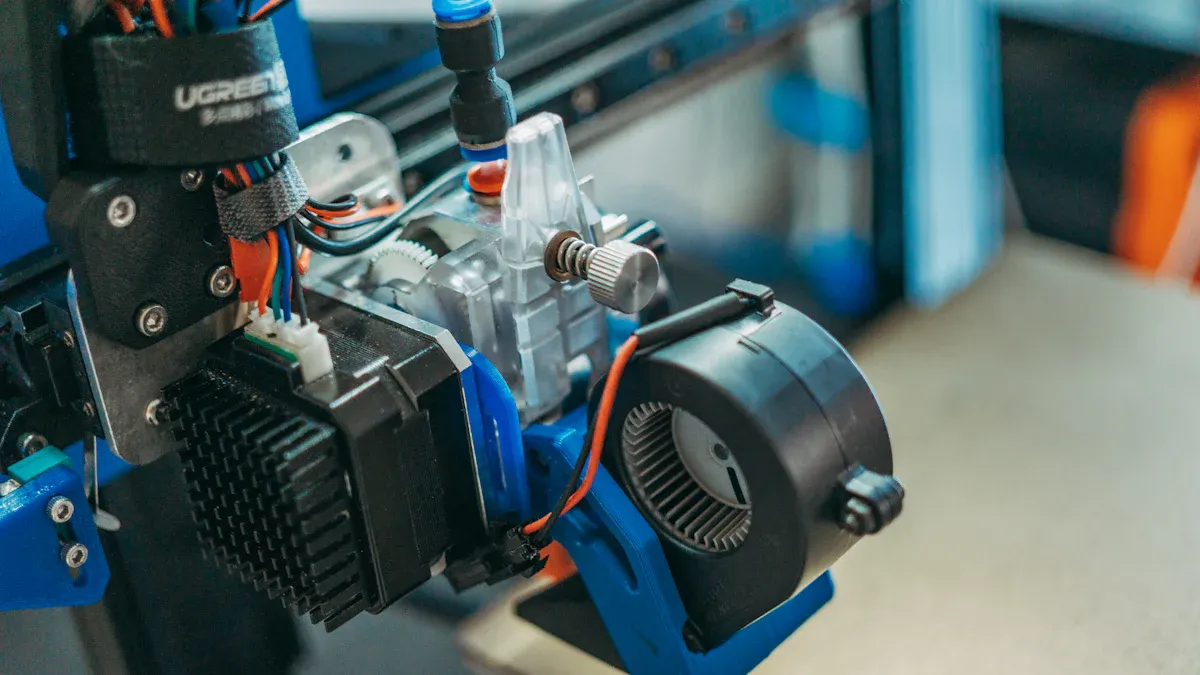

Gli estrusori bivite svolgono un ruolo fondamentale nei processi produttivi, soprattutto nella produzione di materie plastiche e gomma. La manutenzione regolare dell'estrusore bivite è essenziale per garantire il corretto funzionamento di queste macchine. Il controllo di componenti comevite dell'estrusore di plasticaper usura, allineamento delparti del cilindro dell'estrusore a doppia vitee il monitoraggio dei controlli della pressione garantiscono un output costante. Queste pratiche prolungano la durata dell'attrezzatura, incluso ilvite per macchina di estrusione di plasticae ridurre al minimo i tempi di fermo, facendo risparmiare tempo e denaro agli operatori.

Principali pratiche di manutenzione per estrusori bivite

Pulizia regolare e spurgo del materiale

Mantenere pulito un estrusore bivite è essenziale per mantenerne le prestazioni. I residui possono causare contaminazione, compromettendo la qualità del prodotto. Una pulizia regolare con resina pulita o materiali di spurgo specifici aiuta a rimuovere contaminanti come gel e additivi. Ecco alcune pratiche di pulizia efficaci:

- Lavare il sistema con resina pulita o materiale di spurgo per eliminare i residui.

- Utilizzare resine di spurgo per eliminare i contaminanti più ostinati.

- Per una pulizia più accurata, si possono utilizzare tecniche avanzate come la pulizia delle discoteche.

Comprendere il funzionamento dei materiali di spurgo può rendere il processo di pulizia più efficiente. Un estrusore pulito non solo garantisce una produzione costante, ma prolunga anche la durata della macchina.

Lubrificazione corretta delle parti mobili

La lubrificazione svolge un ruolo fondamentale nel mantenere le parti mobili di un estrusore bivite in condizioni ottimali. Senzalubrificazione adeguata, l'attrito aumenta, causando usura. Lubrificanti di alta qualità riducono l'attrito, prolungano la durata dei componenti e migliorano l'efficienza complessiva.

| Vantaggio | Descrizione |

|---|---|

| Scivoloso | Risulta in meno attrito |

| Longevità | Prolunga la durata di ingranaggi, cuscinetti e guarnizioni |

| Temperatura | Riduce la temperatura di funzionamento e il rumore degli ingranaggi |

| Viscosità | Mantiene la viscosità nonostante il taglio della macchina |

| Alta temperatura | Mantiene un'elevata viscosità a temperature elevate |

Il controllo e il rabbocco periodico dei lubrificanti garantiscono il funzionamento regolare dell'estrusore, anche in condizioni difficili.

Ispezioni di routine per usura e deterioramento

Le ispezioni di routine sono fondamentali per identificare potenziali problemi prima che degenerino. Controllare l'usura di componenti come viti e cilindri può prevenireriparazioni costose e tempi di fermoLe ispezioni contribuiscono inoltre a mantenere costante la qualità del prodotto.

| Beneficio | Descrizione |

|---|---|

| Monitoraggio dell'usura | L'identificazione tempestiva dei livelli di usura previene problemi di produzione. |

| Riduzione dei costi | Riduce l'uso di materiali di pulizia e i costi durante i cambi di colore. |

| Efficienza del lavoro | Semplifica la manutenzione, riduce i tempi di fermo e l'intensità di manodopera. |

Programmando ispezioni regolari, gli operatori possono risolvere tempestivamente piccoli problemi, garantendo così che l'estrusore bivite rimanga affidabile ed efficiente.

Monitoraggio e sostituzione di guarnizioni e cuscinetti

Guarnizioni e cuscinetti sono componenti critici che richiedono la massima attenzione. Guarnizioni usurate possono causare perdite, mentre cuscinetti danneggiati possono causare attrito e ridurre l'efficienza. Monitorare questi componenti e sostituirli quando necessario garantisce che l'estrusore funzioni al massimo delle prestazioni.

- Controlli regolari prevengono l'usura prematura e l'attrito.

- La sostituzione di guarnizioni e cuscinetti danneggiati mantiene l'efficienza e la qualità del prodotto.

- Una corretta manutenzione prolunga la durata dell'estrusore.

Dando priorità a questi componenti, gli operatori possono evitare guasti imprevisti e mantenere una qualità di output costante.

Risoluzione dei problemi comuni negli estrusori bivite

Come risolvere i problemi di surriscaldamento

Il surriscaldamento può compromettere le prestazioni di un estrusore bivite e persino danneggiare materiali sensibili. Gestire la temperatura e la pressione del cilindro è fondamentale per prevenire questo problema. Gli operatori devono monitorare regolarmente il profilo di temperatura e assicurarsi che il sistema di raffreddamento funzioni correttamente.

- Esiste una relazione diretta tra pressione e aumento di temperatura. Per ogni aumento di 2 bar di pressione, la temperatura aumenta di 1 °C. Mantenere stabile la pressione aiuta a controllare il surriscaldamento.

- L'installazione di dispositivi generatori di pressione, come pompe a ingranaggi, può stabilizzare la pressione e gestire efficacemente la temperatura di fusione.

- Il breve tempo di residenza negli estrusori bivite riduce al minimo l'esposizione alle alte temperature, il che è particolarmente vantaggioso per i materiali sensibili al calore.

Risolvendo il problema del surriscaldamento, gli operatori possono mantenere una qualità costante del prodotto ed evitare inutili tempi di fermo.

Prevenzione dell'usura e dei danni alle viti

usura delle vitiè un problema comune che influisce sull'efficienza degli estrusori bivite. Ispezioni regolari e l'utilizzo di materiali resistenti all'usura possono aiutare a prevenire questo problema. Ecco alcuni consigli pratici:

- Ispezionare frequentemente viti e cilindri per individuare i primi segni di usura.

- Per prolungare la durata di vita di viti e cilindri, utilizzare materiali di alta qualità e resistenti all'usura.

- Assicurare una dimensione uniforme delle particelle durante l'alimentazione del materiale per ridurre l'usura abrasiva.

Prevenire l'usura delle viti non solo mantiene la produttività, ma garantisce anche una qualità del prodotto costante nel tempo.

Risoluzione dei problemi di accumulo di materiale

L'accumulo di materiale all'interno dell'estrusore può causare una produzione incoerente e una riduzione dell'efficienza. Una risoluzione efficace dei problemi può migliorare significativamente i risultati di lavorazione.

La gestione del profilo di temperatura è fondamentale. Regolare i setpoint di temperatura ammorbidisce la resina, migliorando la miscelazione dispersiva e prevenendo la degradazione del materiale. Inoltre, l'ottimizzazione del design della vite consente un migliore controllo della viscosità del fuso, migliorando l'efficienza di miscelazione.

Gli operatori dovrebbero inoltre spurgare regolarmente l'estrusore per rimuovere i residui. Questa pratica riduce al minimo la contaminazione e garantisce un funzionamento regolare.

Risoluzione della qualità di output incoerente

Una qualità di output non uniforme può comportare sprechi di materiali e un aumento dei costi. Per affrontare questo problema, è necessario concentrarsi sul controllo qualità e sul monitoraggio in tempo reale.

- Un produttore che ha integrato un sistema di controllo predittivo del modello (MPC) con il proprio estrusore a doppia vite ha riscontrato un aumento del 15% della produttività e una riduzione del 10% del materiale fuori specifica.

- Un'altra azienda ha installato un reometro in linea per monitorare le fluttuazioni di viscosità. Regolando la velocità della vite e i profili di temperatura in base ai dati in tempo reale, ha ridotto i tassi di scarto dei lotti del 25%.

Questi esempi evidenziano come la risoluzione delle incongruenze di output possa migliorare le prestazioni del prodotto e ridurre gli sprechi.

Suggerimenti per l'ottimizzazione degli estrusori bivite

Regolazione fine del controllo della temperatura

Il controllo della temperatura è un fattore determinante per ottimizzare le prestazioni di un estrusore bivite. Regolare la temperatura in zone specifiche può migliorare la fusione del materiale e ridurre l'usura dei componenti. Ad esempio:

- Impostando le zone 1 e 2 a temperature più elevate si riduce l'usura degli elementi della vite di plastificazione. Questa regolazione consente ai materiali di fondere in modo più efficiente, riducendo la necessità di energia meccanica.

- Gli studi di Maridass e Gupta, così come di Ulitzsch et al., evidenziano comeottimizzazione della temperatura della cannamigliora le proprietà dei materiali e i risultati dei processi.

Inoltre, il mantenimento di pressioni di scarico più basse può stabilizzare le temperature di fusione. Questo approccio riduce al minimo l'usura delle viti di scarico e aumenta la stabilità termica, garantendo un funzionamento costante.

Miglioramento dell'alimentazione e della movimentazione dei materiali

L'alimentazione e la movimentazione efficienti dei materiali hanno un impatto diretto sulla produttività e sul consumo energetico dell'estrusore. Le aziende hanno ottenuto risultati notevoli ottimizzando questi processi:

- Un processore di polimeri rinforzati con fibra di vetro ha aumentato la produttività del 18% integrando un alimentatore laterale e modificando il design della vite.

- La produttività è aumentata da 2000 kg/ora a 2300 kg/ora, generando un ulteriore profitto annuo di 180.000 dollari.

- Grazie a un grado di riempimento più elevato nell'estrusore, è stato possibile ottenere un risparmio energetico del 5% (o 138 MWh/anno).

Questi miglioramenti non solo aumentano l'efficienza operativa, ma riducono anche i costi, il che li rende una soluzione vantaggiosa per tutti i produttori.

Configurazione della vite di regolazione per applicazioni specifiche

La personalizzazione della configurazione delle viti può migliorare significativamente le prestazioni per diversi materiali e applicazioni. Le principali modifiche includono:

- Modifica della profondità del canale per ottimizzare il rapporto di compressione per i materiali termoplastici.

- Aumento del rapporto lunghezza/diametro (L/D) della vite per migliorare l'efficienza di miscelazione e fusione.

- Incorporando elementi a spirale o miscelatori Maddock per una migliore miscelazione e controllo della temperatura.

- Regolazione dell'angolo e del passo dell'elica per garantire un flusso efficiente del materiale.

- Utilizzo di viti barriera per separare materiali fusi da quelli non fusi, migliorandone la consistenza.

Queste regolazioni consentono agli operatori di adattare l'estrusore alle proprie esigenze specifiche, garantendo risultati ottimali.

Migliorare l'efficienza dei processi attraverso l'automazione

L'automazione ha rivoluzionato il funzionamento degli estrusori bivite. Sistemi avanzati dotati di sensori e monitoraggio in tempo reale riducono la necessità di interventi manuali. Le funzionalità di manutenzione predittiva riducono al minimo i tempi di fermo e migliorano l'affidabilità.

L'intelligenza artificiale (IA) porta l'automazione a un livello superiore, ottimizzando i parametri di estrusione e il flusso dei materiali. Questo si traduce in una riduzione degli sprechi, un migliore controllo qualità e un'efficienza complessiva migliorata. I produttori che adottano l'automazione riscontrano significativi miglioramenti in termini di produttività e risparmi sui costi, rendendola un investimento prezioso.

Misure preventive per estrusori bivite

Implementazione di programmi di manutenzione ordinaria

I programmi di manutenzione ordinaria sono la spina dorsale della cura preventiva perestrusori biviteUna manutenzione regolare garantisce il corretto funzionamento delle macchine ed evita guasti imprevisti. Gli operatori possono pianificare gli intervalli di manutenzione in base ai dati storici, sostituendo o ricondizionando i componenti prima che si guastino.

Mancia: Un programma di manutenzione strutturato non solo previene i tempi di fermo, ma prolunga anche la durata di vita delle apparecchiature.

Ecco cosa rivelano gli studi di settore sui vantaggi della manutenzione ordinaria:

| Beneficio | Descrizione |

|---|---|

| Ottimizzazione delle prestazioni | Una manutenzione regolare garantisce prestazioni ottimali attraverso il corretto allineamento e la lubrificazione dei componenti. |

| Prevenire i tempi di inattività | La manutenzione programmata riduce al minimo i guasti imprevisti, consentendo interruzioni pianificate della produzione. |

| Risparmio sui costi | I controlli di routine possono impedire che piccoli problemi diventino problemi più gravi, consentendo di risparmiare sui costi di riparazione. |

| Sicurezza | Una manutenzione tempestiva riduce i rischi per la sicurezza degli operatori delle macchine intervenendo sulle parti usurate o danneggiate. |

| Estensione della durata della vita | Una manutenzione costante può prolungare notevolmente la vita operativa dell'estrusore, proteggendo gli investimenti. |

| Qualità del prodotto | Le macchine ben manutenute producono prodotti di qualità superiore, impedendo la presenza di impurità nei materiali lavorati. |

| Efficienza energetica | I controlli regolari ottimizzano i componenti per un migliore consumo energetico, riducendo i costi operativi. |

Rispettando un programma di manutenzione, gli operatori possono evitare costose riparazioni e mantenere la produzione efficiente.

Formazione degli operatori sulle migliori pratiche

Gli operatori svolgono un ruolo fondamentale nella manutenzione degli estrusori bivite. Formarli sulle migliori pratiche garantisce che imparino a gestire correttamente l'attrezzatura. Operatori qualificati possono individuare precocemente i segni di usura e risolvere piccoli problemi prima che si aggravino.

Nota: I programmi di formazione dovrebbero comprendere ispezioni di routine, tecniche di lubrificazione e risoluzione dei problemi più comuni.

Quando gli operatori conoscono i dettagli della macchina, possono effettuare riparazioni e sostituzioni tempestive, riducendo i tempi di fermo e migliorando la produttività.

Mantenere pronto l'inventario dei pezzi di ricambio

Avere pezzi di ricambio a portata di mano è un vero toccasana in caso di imprevisti. Guarnizioni, cuscinetti o viti usurati possono bloccare la produzione se i pezzi di ricambio non sono prontamente disponibili. Tenere un inventario dei componenti essenziali garantisce riparazioni rapide e riduce al minimo i tempi di fermo.

- Conservare parti critiche come viti, cilindri e guarnizioni.

- Monitorare i livelli di usura per prevedere le esigenze di sostituzione.

- Collaborare con fornitori affidabili per garantire qualità e disponibilità.

Un inventario ben fornito garantisce il regolare svolgimento delle operazioni ed evita costosi ritardi.

Utilizzo di materiali e componenti di alta qualità

Materiali di alta qualità sono alla base dell'affidabilità degli estrusori bivite. I componenti realizzati con materiali durevoli come l'acciaio nitrurato migliorano le prestazioni e riducono le esigenze di manutenzione. Tecniche di produzione avanzate, come la tempra e la nitrurazione, migliorano ulteriormente la longevità dei componenti.

Investire in materiali di alta qualità si ripaga nel lungo periodo. I produttori riscontrano meno guasti, minori costi di manutenzione e prestazioni costanti.

Dando priorità alla qualità, gli operatori proteggono il loro investimento e ottengono un ROI migliore grazie alla riduzione delle spese operative e dei tempi di inattività.

Una manutenzione regolare mantiene gli estrusori bivite in perfetto stato. Un'assistenza proattiva riduce i tempi di fermo, prolunga la durata delle apparecchiature e garantisce una qualità costante del prodotto. Gli operatori che seguono questi suggerimenti possono massimizzare le prestazioni ed evitare costose riparazioni.

Mancia: Inizia in piccolo. Crea un programma di manutenzione e forma il tuo team. Questi passaggi faranno una grande differenza nel lungo termine!

Domande frequenti

Qual è il modo migliore per pulire un estrusore bivite?

La pulizia con una resina o un materiale di spurgo idoneo è la soluzione migliore. Rimuove i residui e previene la contaminazione, garantendo prestazioni costanti e qualità del prodotto.

Con quale frequenza dovrebbe essere eseguita la manutenzione ordinaria?

Gli operatori devono seguire le raccomandazioni del produttore. In genere, la manutenzione ordinaria di un estrusore bivite dovrebbe essere effettuata ogni 500-1.000 ore di funzionamento.

Quali sono le cause dell'usura delle viti in un estrusore bivite?

L'usura delle viti è spesso causata da materiali abrasivi, elevate temperature di esercizio o lubrificazione inadeguata. Ispezioni regolari e l'utilizzo di materiali resistenti all'usura possono contribuire a ridurre questo problema.

Data di pubblicazione: 29 maggio 2025