Il design del cilindro a vite per lo stampaggio a soffiaggio delle bottiglie si distingue dallo stampaggio a iniezione per la maggiore lunghezza e il rapporto di compressione più elevato. Ciò contribuisce a creare parison uniformi, migliorando la trasparenza e la resistenza della bottiglia. Con la crescita del mercato globale delle materie plastiche stampate a soffiaggio,Barile a vite soffianteEVite soffiata a filmfornire una fusione efficiente, una miscelazione e un risparmio energetico nel tempoSingolo cilindro a vite in plastica.

Funzione della canna a vite nei processi di stampaggio

Ruoli di fusione e trasporto dei materiali

Il cilindro a vite è il cuore delle macchine per lo stampaggio a soffiaggio e a iniezione di bottiglie. Il suo compito principale è fondere i pellet di plastica e far avanzare il materiale fuso. Nello stampaggio a iniezione, la vite ruota all'interno del cilindro riscaldato, comprimendo e fondendo la plastica. Una volta fusa, la vite la spinge in uno stampo ad alta pressione. Questo processo modella la plastica in parti solide.

Nello stampaggio a soffiaggio di bottiglie, anche la vite fonde il polimero. Tuttavia, il modo in cui muove il materiale può variare. Ad esempio, nello stampaggio a estrusione e soffiaggio, la vite può ruotare in modo continuo o a fasi. Spinge la plastica fusa fuori come un tubo, chiamato parison. L'aria viene quindi soffiata nel parison per formare una bottiglia. Nello stampaggio a iniezione e soffiaggio, la vite inietta la plastica fusa in uno stampo per creare una preforma, che in seguito diventerà una bottiglia. La vite adatta il suo ruolo in base al processo di stampaggio, ma si concentra sempre sulla fusione e sulla movimentazione efficiente della plastica.

Mancia:Un cilindro a vite ben progettato garantisce che la plastica si sciolga in modo uniforme e scorra senza intoppi, contribuendo a prevenire difetti nel prodotto finale.

Effetti di miscelazione e omogeneità

La miscelazione e l'omogeneità svolgono un ruolo fondamentale nella qualità del prodotto. Il corpo della vite deve miscelare la plastica e gli eventuali additivi in modo che il prodotto finale abbia l'aspetto e le prestazioni attesi. Diversi design della vite possono modificare la qualità della miscelazione della plastica. Ad esempio, viti con canali o sezioni di miscelazione speciali aiutano a distribuire coloranti e additivi in modo più uniforme. Questo si traduce in un colore migliore e in meno punti deboli.

I produttori spesso testano la capacità di miscelazione di una vite controllando la temperatura e il colore della plastica fusa. Cercano temperature uniformi e miscele di colori uniformi. Undeviazione standardIn questi test, si ottiene una migliore miscelazione. Alcune viti avanzate, come quelle a barriera o multicanale, mostrano una migliore miscelazione e fusioni più uniformi. Queste caratteristiche contribuiscono a creare bottiglie e componenti resistenti, trasparenti e privi di striature o bolle.

| Aspetto di misurazione | Descrizione del metodo | Cosa mostra |

|---|---|---|

| Omogeneità termica | Controllare la temperatura di fusione sulla punta della vite | Riscaldamento uniforme |

| Omogeneità del materiale | Analizza la miscela di colori nei campioni fusi | Miscelazione uniforme |

| Indice di prestazione della vite | Combina sia l'omogeneità termica che quella del materiale | Qualità complessiva della fusione |

Un cilindro a vite che si mescola bene offre ai produttori un maggiore controllo sulla qualità del prodotto e riduce gli sprechi.

Differenze chiave nel design della canna della vite

Geometria e dimensioni

La geometria del cilindro a vite determina il modo in cui la plastica si muove e si fonde all'interno della macchina. Nello stampaggio a soffiaggio di bottiglie, il cilindro a vite ha spesso un rapporto lunghezza/diametro (L/D) più lungo rispetto allo stampaggio a iniezione. Questa lunghezza extra dà alla plastica più tempo per fondersi e miscelarsi, il che è importante per produrre bottiglie resistenti e trasparenti. Il cilindro a vite per lo stampaggio a soffiaggio di bottiglie presenta solitamente una conicità graduale e canali di alimentazione più profondi. Queste scelte progettuali aiutano la vite a gestire un flusso costante di plastica e a creare un parison uniforme.

I cilindri a vite per stampaggio a iniezione, d'altra parte, tendono ad essere più corti. Sono progettati per fondere e iniettare rapidamente la plastica nello stampo. La lunghezza ridotta contribuisce ad accelerare il tempo di ciclo e si adatta alla natura frenetica dello stampaggio a iniezione. La geometria di ciascun cilindro a vite si adatta alle esigenze del processo, bilanciando fusione, miscelazione e pressione.

Nota: la geometria corretta può migliorare la qualità della fusione e ridurre il consumo di energia controllando il livello di taglio e calore a cui è sottoposta la plastica.

Rapporto di compressione e zone funzionali

Il rapporto di compressione è un elemento chiave nella progettazione del cilindro a vite. Misura quanto la vite comprime la plastica durante il passaggio dalla zona di alimentazione alla zona di dosaggio. Nello stampaggio a soffiaggio di bottiglie, il cilindro a vite per lo stampaggio a soffiaggio di bottiglie utilizza spesso un rapporto di compressione più elevato. Questo aiuta ad aumentare la pressione necessaria per formare una parison liscia e priva di bolle. Il rapporto più elevato migliora anche la miscelazione e l'omogeneità del fuso, il che si traduce in una migliore trasparenza e resistenza della bottiglia.

I cilindri delle viti per stampaggio a iniezione possono utilizzare un rapporto di compressione inferiore o moderato, a seconda del materiale. Ad esempio, un basso rapporto di compressione può causare difetti come la svasatura nel polistirene, mentre un rapporto più elevato migliora la compattazione e riduce il tempo di ciclo. Tuttavia, se il rapporto è troppo elevato per alcuni materiali come l'ABS, può causare instabilità del processo e fusione incompleta. Anche la progettazione delle zone funzionali (alimentazione, transizione e dosaggio) gioca un ruolo importante. La regolazione della profondità e della lunghezza di queste zone modifica il modo in cui la plastica si fonde e scorre, influenzando la pressione e le prestazioni della vite.

- Il rapporto di compressione deve corrispondere al tipo di polimero e alle esigenze del processo.

- Una corretta progettazione delle zone funzionali garantisce una fusione stabile e previene i difetti.

- La messa a punto di queste caratteristiche può migliorare la qualità della fusione e aumentare la capacità dell'impianto.

Esigenze di movimentazione e plastificazione dei materiali

Diversi processi di stampaggio hanno esigenze di plastificazione specifiche. Il cilindro a vite per lo stampaggio a soffiaggio di bottiglie deve gestire un'ampia gamma di materiali, dal polietilene ad alta densità (HDPE) al polipropilene (PP). Deve fondere e miscelare questi materiali in modo uniforme per creare un parison di spessore uniforme. Questo è importante perché una fusione non uniforme può portare a punti deboli o bottiglie torbide.

I cilindri a vite per stampaggio a iniezione si concentrano sulla rapida fusione della plastica e sulla sua iniezione in uno stampo. Spesso lavorano con materiali che richiedono un controllo preciso della temperatura e una rapida plastificazione. Alcuni materiali, comeresine ad alta viscosità, possono essere difficili da lavorare nello stampaggio a iniezione-soffiaggio. Il design del corpo vite deve tenere conto di queste differenze per garantire un funzionamento regolare.

| Aspetto | Stampaggio per estrusione e soffiaggio (EBM) | Stampaggio a iniezione e soffiaggio (IBM) |

|---|---|---|

| rottami | dal 5% al 30% di scarto, necessita di riciclaggio, aggiunge variabilità. | Scarti minimi con utensili adeguati; solo all'avvio o ai cambi di colore. |

| Orientamento plastico | Parison soffiato ad alta temperatura, poco orientato. | Un certo orientamento durante l'iniezione migliora le proprietà. |

| Costo degli utensili | Più basso, adatto per piccole tirature. | Più alto, ma efficiente per grandi tirature. |

| Chiarezza | Possibili linee di stampaggio o difetti. | Contenitori trasparenti grazie a un controllo migliore. |

| Cicatrice da pizzicamento inferiore | Presente, può influenzare l'aspetto. | Nessuno, aspetto e resistenza migliori. |

| Spinta dal basso | Più difficile a causa dello schiacciamento. | Più facile con le spine retrattili. |

Suggerimento: abbinare ildesign della canna a viteal materiale e al processo aiuta a ridurre gli scarti, migliorare la trasparenza e realizzare bottiglie più resistenti.

Resistenza all'usura e compatibilità dei materiali

La resistenza all'usura è un problema importante sia per lo stampaggio a soffiaggio che per lo stampaggio a iniezione di bottiglie. La vite e il cilindro sono sottoposti a attrito e pressione costanti dovuti alla plastica in movimento. Riempitivi e additivi nella plastica possono peggiorare ulteriormente l'usura. Lo stampaggio a soffiaggio di bottigliecanna a viteSpesso utilizza acciaio nitrurato di alta qualità, leghe bimetalliche o rivestimenti speciali come il carburo di tungsteno per contrastare usura e corrosione. Questi materiali contribuiscono a una maggiore durata della vite, anche quando si lavora con polimeri abrasivi o corrosivi.

I cilindri per lo stampaggio a iniezione possono essere realizzati con materiali come nitruro di Nitralloy, acciaio per utensili D2, CPM 10V o persino carburo per lavori più impegnativi. Ogni materiale offre diversi livelli di protezione contro usura e corrosione. Ad esempio, il CPM 10V è indicato per materiali plastici rinforzati con fibra di vetro o ignifughi, mentre i cilindri in carburo sono più indicati per materiali molto abrasivi. È importante abbinare i materiali delle viti e dei cilindri per evitare problemi di dilatazione termica e incollaggio.

- I problemi di usura più comuni includono incuneamento, usura abrasiva e usura da disallineamento.

- Utilizzando i materiali e i rivestimenti giusti si prolunga la durata della canna della vite.

- Controlli regolari dei modelli di usura possono aiutare a individuare tempestivamente i problemi e a indirizzare i miglioramenti della progettazione.

Ricorda: un materiale ben scelto per il corpo della vite garantisce il funzionamento regolare della macchina e riduce i tempi di fermo dovuti alle riparazioni.

Caratteristiche del cilindro a vite per stampaggio a soffiaggio di bottiglie

Adattamenti progettuali per la qualità Parison

I produttori progettano il cilindro a vite per lo stampaggio a soffiaggio di bottiglie con diverse caratteristiche per migliorare la qualità del parison. Questi adattamenti aiutano a creare bottiglie con pareti uniformi e superfici lisce. Ecco alcune delle scelte progettuali più importanti:

- Il cilindro a vite garantisce un controllo preciso su come la plastica si fonde e scorre. Questo controllo aiuta a mantenere uniforme lo spessore delle pareti del parison, il che si traduce in bottiglie dall'aspetto migliore.

- Gli ingegneri utilizzano materiali di alta qualità come acciaio nitrurato, leghe bimetalliche e rivestimenti in carburo di tungsteno. Questi materiali rendono il corpo della vite più durevole e resistente all'usura, garantendone il funzionamento ottimale nel tempo.

- La personalizzazione è comune. I produttori possono modificare il diametro della vite, il rapporto lunghezza/diametro (L/D), la forma della vite e i rivestimenti superficiali. Queste opzioni consentono loro di adattare il corpo della vite a diversi materiali plastici e a diverse esigenze produttive.

- Queste caratteristiche progettuali contribuiscono a ottimizzare importanti fattori di processo. Ad esempio, possono ridurre i tempi di ciclo, migliorare il raffreddamento e rendere le dimensioni delle bottiglie più precise.

Un ben progettatoCilindro a vite per stampaggio a soffiaggio di bottiglieoffre alle aziende un maggiore controllo sul prodotto finale, semplificando la produzione di bottiglie dall'aspetto gradevole e dalle buone prestazioni.

Controllo della temperatura e omogeneità

Il controllo della temperatura gioca un ruolo fondamentale nello stampaggio a soffiaggio. Il cilindro della vite deve mantenere la plastica alla giusta temperatura per garantire una fusione uniforme e una fluidità uniforme. Se la temperatura è troppo alta o troppo bassa, la plastica potrebbe non formare un parison di buona qualità.

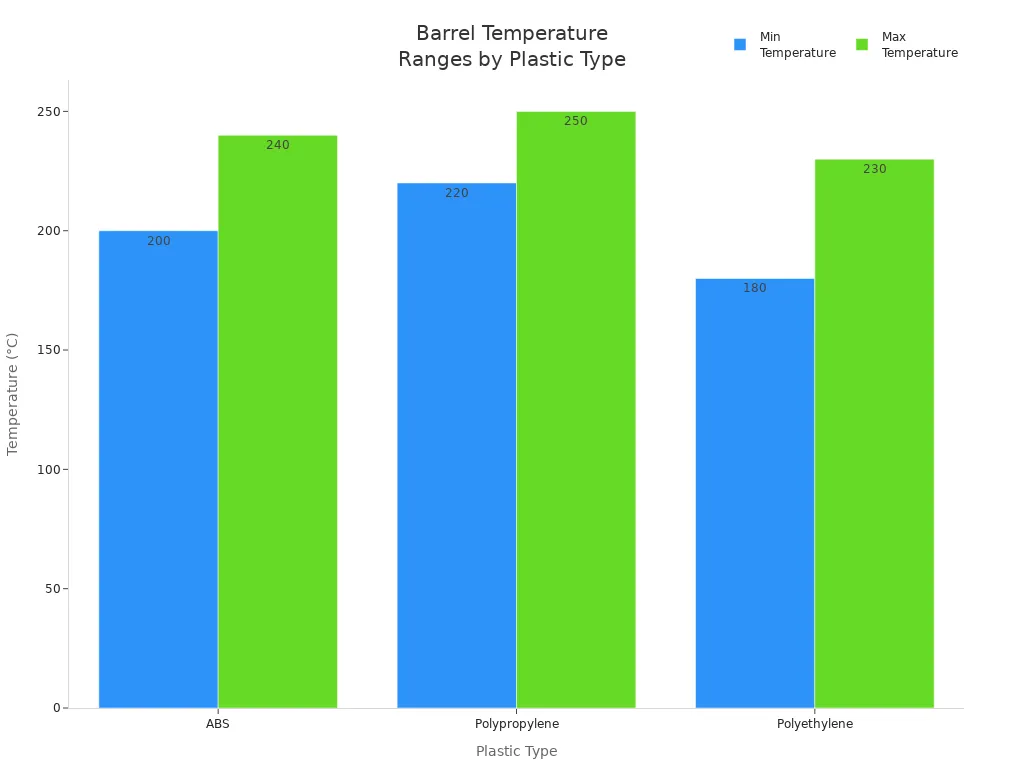

| Tipo di plastica | Intervallo di temperatura tipico della canna (°C) |

|---|---|

| ABS | 200 – 240 |

| polipropilene | 220 – 250 |

| polietilene | 180 – 230 |

Gli operatori utilizzano fasce riscaldanti e sensori per gestire queste temperature. Anche il design della vite influisce sulla qualità del riscaldamento e della miscelazione della plastica. Possono formarsi punti caldi nella zona di transizione della vite, causando picchi di temperatura. Per risolvere questo problema, i produttori potrebbero regolare la velocità della vite, aggiungere ventole di raffreddamento o isolare le fasce riscaldanti. Questi passaggi contribuiscono a mantenere costante la temperatura di fusione, fondamentale per produrre bottiglie di qualità costante.

Un buon soffiaggio di bottigliedesign della canna a viteMigliora anche l'omogeneità. Caratteristiche come le viti di alimentazione scanalate e le guide profonde aiutano la plastica a fondersi e a miscelarsi meglio. Le sezioni di miscelazione a barriera vicino all'estremità della vite miscelano il polimero in modo uniforme. Questa fusione uniforme porta a una formazione stabile del parison e a un minor numero di difetti.

Quando la temperatura rimane costante e la fusione è uniforme, il processo procede più agevolmente e le bottiglie risultano più resistenti e trasparenti.

Impatto sulla trasparenza e la resistenza della bottiglia

Il design del corpo a vite ha un effetto diretto sulla trasparenza e la resistenza delle bottiglie finite. Una vite più lunga con un'elevatarapporto lunghezza-diametro (spesso tra 24:1 e 30:1)Concede alla plastica più tempo per fondersi e miscelarsi. Un rapporto di compressione più elevato, solitamente intorno a 3,5:1, contribuisce a creare una fusione liscia e priva di bolle. Queste caratteristiche contribuiscono a migliorare la fluidità della plastica e la qualità del parison.

I progressi nella tecnologia dei cilindri a vite hanno semplificato la produzione di bottiglie leggere senza compromettere la resistenza. Il flusso migliorato del materiale riduce gli intasamenti e mantiene la produzione ininterrotta. Il trasferimento di calore ottimizzato aiuta a mantenere le migliori temperature di lavorazione, il che si traduce in una migliore qualità di fusione e bottiglie più uniformi. Materiali durevoli come l'acciaio legato trattato termicamente riducono le riparazioni e i tempi di fermo.

I produttori possono anche personalizzare il cilindro della vite per adattarlo a diverse esigenze produttive. Alcuni utilizzano sensori integrati per monitorare la pressione e la temperatura di fusione in tempo reale. Ciò consente regolazioni rapide e aiuta a prevenire problemi prima che influiscano sul prodotto.

- Le viti di alimentazione scanalate e le guide profonde migliorano la fusione e la miscelazione della resina, importante per realizzare bottiglie trasparenti.

- Le sezioni di miscelazione a barriera garantiscono una miscelazione uniforme dei polimeri, riducendo striature e punti deboli.

- Gli elevati rapporti di compressione consentono di avere pareti delle bottiglie più sottili e leggere, pur mantenendole resistenti.

Grazie a questi miglioramenti progettuali, le aziende possono realizzare bottiglie non solo più leggere, ma anche più trasparenti e resistenti, soddisfacendo così le esigenze dell'industria del packaging odierna.

Tabella comparativa: stampaggio a soffiaggio di bottiglie vs. stampaggio a iniezione di cilindri a vite

Riepilogo delle funzionalità affiancate

Confrontando lo stampaggio a soffiaggio delle bottiglie ecilindri a vite per stampaggio a iniezione, emergono diverse differenze. La tabella seguente evidenzia le caratteristiche più importanti, una accanto all'altra:

| Caratteristica | Barile a vite per stampaggio a soffiaggio di bottiglie | Cilindro a vite per stampaggio a iniezione |

|---|---|---|

| Metodo di fusione della plastica | Fonde ed estrude la plastica per formare un parison cavo | Fonde e inietta la plastica in uno stampo preformato |

| Dimensionalità del prodotto | Realizza prodotti cavi 2D come bottiglie e contenitori | Produce parti cave 3D con elevata precisione |

| Materiali utilizzati | HDPE, PP, PET | Acrilico, Policarbonato, POM, PE |

| Progettazione e precisione degli stampi | Design flessibile, precisione inferiore | Flusso di resina accurato e ad alta precisione |

| Generazione di rottami | Genera flash che necessitano di essere ritagliati | Senza scarti, nessuna rifilatura richiesta |

| Costi di attrezzaggio | Utensili inferiori e flessibili | Più alto, meno flessibile |

| Velocità di produzione | Più lento, è importante l'abilità dell'operatore | Più veloce, ideale per volumi elevati |

| Tipi di prodotto | Contenitori più grandi, forme complesse, maniglie | Parti piccole e precise con tolleranze ristrette |

| Controllo del peso e del materiale | Spessore della parete meno preciso e più difficile da calibrare | Peso preciso e distribuzione uniforme del materiale |

| Gamma di dimensioni del contenitore | Meno di 1 oz. fino a 55 galloni | Ideale per 5 once o meno, non economico per oltre 16 once. |

| Requisiti per la muffa | Tipo di stampo singolo | Necessita di stampi per iniezione e soffiaggio |

Mancia:Una manutenzione regolare garantisce il corretto funzionamento di entrambi i tipi di cilindri a vite. Per lo stampaggio a soffiaggio di bottiglie, gli operatori puliscono spesso la vite e il cilindro per prevenire l'accumulo di residui. Monitorano inoltre la temperatura e lubrificano le parti mobili. Nello stampaggio a iniezione, i team ispezionano la vite e il cilindro ogni anno, controllano le variabili di processo e mantengono l'olio idraulico e le fascette riscaldanti. Questi passaggi contribuiscono a garantire una qualità costante del prodotto e a prolungare la durata delle apparecchiature.

I produttori notano differenze evidenti nella progettazione del cilindro a vite per lo stampaggio a soffiaggio di bottiglie e per lo stampaggio a iniezione. Il cilindro a vite per lo stampaggio a soffiaggio di bottiglie utilizza una geometria più lunga e un controllo preciso della temperatura per migliorare la qualità del parison. Fattori chiave come la forma della vite, la selezione dei materiali e il monitoraggio in tempo reale contribuiscono a migliorare l'efficienza e la coerenza del prodotto.

- La geometria della vite modella la fusione e la miscelazione, riducendo gli sprechi e migliorando la qualità.

- Un'attenta selezione dei materiali previene l'usura e il surriscaldamento, soprattutto con materie plastiche abrasive.

| Sfida | Impatto sulla produzione |

|---|---|

| Selezione dei materiali | Previene l'usura e ne prolunga la durata |

| Controllo della temperatura | Mantiene la chiarezza e la resistenza del prodotto |

| Pratiche operative | Riduce i tempi di inattività e i difetti |

Scegliendo il giusto design del cilindro a vite si ottengono bottiglie migliori, meno sprechi e una produzione più fluida.

Domande frequenti

Cosa differenzia un cilindro a vite per stampaggio a soffiaggio da un cilindro a vite per stampaggio a iniezione?

Uno stampaggio a soffiaggiocanna a viteè più lungo e utilizza un rapporto di compressione più elevato. Questo design aiuta a creare parison uniformi per bottiglie resistenti e trasparenti.

In che modo il design del corpo a vite influisce sulla qualità della bottiglia?

Il cilindro a vite controlla la fusione e la miscelazione. Un buon design garantisce uno spessore uniforme delle pareti, una migliore trasparenza e bottiglie più resistenti.

I produttori possono utilizzare lo stesso cilindro a vite per entrambi i processi?

No, ogni processo richiede un cilindro a vite specifico. L'utilizzo del giusto design garantisce un funzionamento fluido e prodotti di alta qualità.

Data di pubblicazione: 25-lug-2025