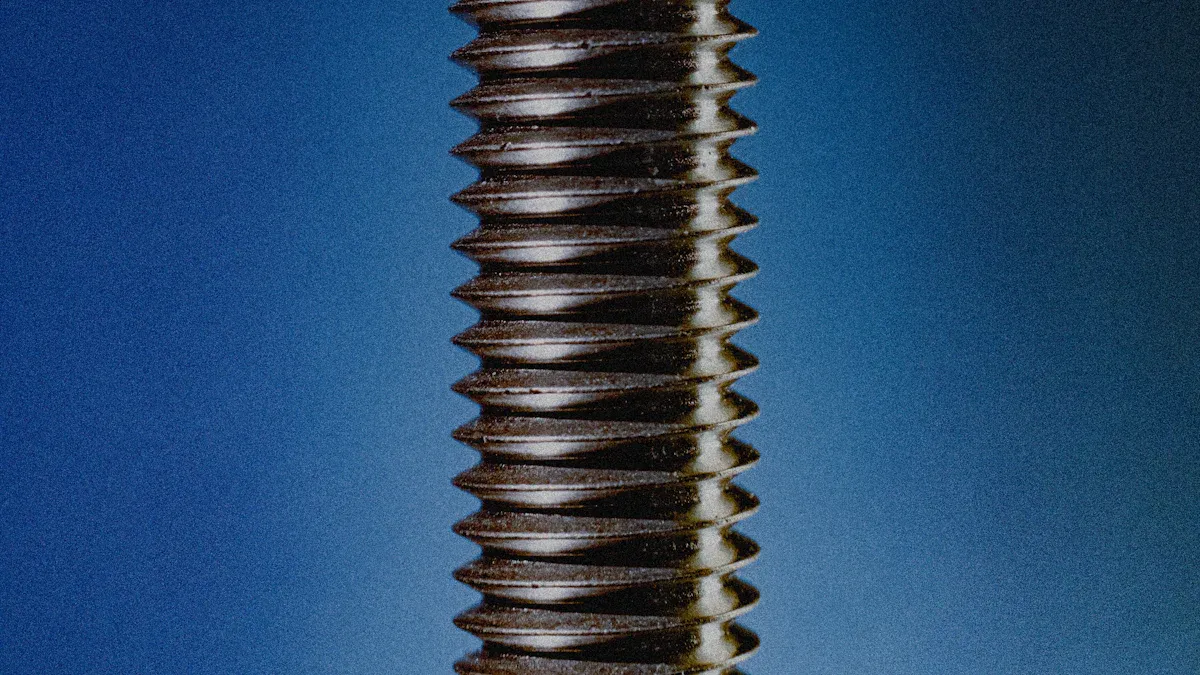

Un cilindro a doppia vite parallela offre prestazioni costanti in ambienti industriali. Gli ingegneri valutano la qualità utilizzando parametri comevelocità della vite, tempo di residenza, valori di coppia e configurazione della vite. ILDoppia vite in plastica, Cilindri a vite conica per estrusore a doppia vite, Evite gemellare parallela e barilottoi sistemi devono soddisfare standard elevati per garantire durabilità e adattabilità.

| Metrico | Descrizione |

|---|---|

| Velocità della vite | Influisce sulla portata del materiale e sulla coppia. |

| Tempo di residenza | Influisce sull'esposizione termica e sul rischio di degradazione del materiale. |

| Valori di coppia | Si riferisce al carico del materiale e allo stress meccanico. |

| Configurazione della vite | Ottimizzato per il tipo di materiale per migliorare la miscelazione e l'efficienza. |

Qualità del materiale nel cilindro a doppia vite parallela

Leghe di alta qualità per la resistenza

I produttori selezionanoleghe di alta qualitàper garantire che il cilindro a doppia vite parallela resista agli ambienti industriali più impegnativi. La scelta della lega influenza direttamente la resistenza e la durata del cilindro. Gli ingegneri utilizzano spesso materiali come38CrMoAlA, 42CrMo e 9Cr18MoVQueste leghe forniscono una solida base per la canna e la vite, migliorando la resistenza all'usura e alle sollecitazioni meccaniche.

| Tipo di lega | Descrizione |

|---|---|

| 38CrMoAlA | Materiale di base per vite, arricchito con lega bimetallica per una maggiore longevità |

| 42CrMo | Acciaio legato di alta qualità utilizzato nelle botti |

| 9Cr18MoV | Un'altra lega di alta qualità per la durevolezza |

Diverse combinazioni di leghe offrono vantaggi unici. Ad esempio, l'acciaio 45 con boccola di rivestimento di tipo C offre una resistenza all'usura conveniente. L'acciaio nitrurato 38CrMoAla offre elevata durezza e resistenza alla corrosione. La lega HaC eccelle in ambienti con fluoroplastiche, mentre l'acciaio inossidabile 316L è adatto alle applicazioni dell'industria alimentare.

| Tipo di lega | Proprietà chiave |

|---|---|

| 45 Boccola di rivestimento in acciaio + tipo C | Rivestimenti in lega resistenti all'usura e convenienti |

| 45 Acciaio + α101 | Elevata durezza (HRC 60-64), resistenza all'usura, adatto per fibra di vetro |

| Acciaio nitrurato 38CrMoAla | Elevata durezza, resistenza alla corrosione, struttura durevole |

| Lega HaC | Resistenza alla corrosione superiore, ideale per fluoroplastiche |

| Acciaio inossidabile 316L | Eccellente resistenza alla corrosione e alla ruggine, adatto all'industria alimentare |

| Rivestimento Cr26, Cr12MoV | Lega in polvere di cromo ad altissimo tenore, eccezionale resistenza all'usura |

| Rivestimento in lega a base di nichel in polvere | Resistenza combinata all'usura e alla corrosione, adatta ad ambienti ad alta richiesta |

| Rivestimento in metallurgia delle polveri importato | Prestazioni superiori in condizioni corrosive e soggette a usura intensa |

Impatto sulla durata di vita e sulla produzione

La qualità dei materiali gioca un ruolo fondamentale nelladurata di vitadi un cilindro a doppia vite parallela. Le leghe di alta qualità resistono all'abrasione e alla corrosione, prolungandone la durata operativa. Il design delle viti interconnesse genera elevate forze di taglio, miscelando accuratamente i materiali. Questo processo garantisce una miscelazione uniforme e previene la degradazione termica dei polimeri sensibili. Il controllo costante della temperatura in tutto il cilindro mantiene la qualità del prodotto.

Suggerimento: l'integrazione di zone di ventilazione o di vuoto negli estrusori bivite aiuta a rimuovere le sostanze volatili o l'aria dal materiale. Questa caratteristica migliora l'uniformità e l'affidabilità del risultato finale.

Un cilindro a doppia vite parallela realizzato con materiali di qualità superiore offre prestazioni stabili e prodotti di alta qualità. I produttori garantiscono risultati affidabili mantenendo rigorosi standard nella selezione delle leghe e nella costruzione del cilindro.

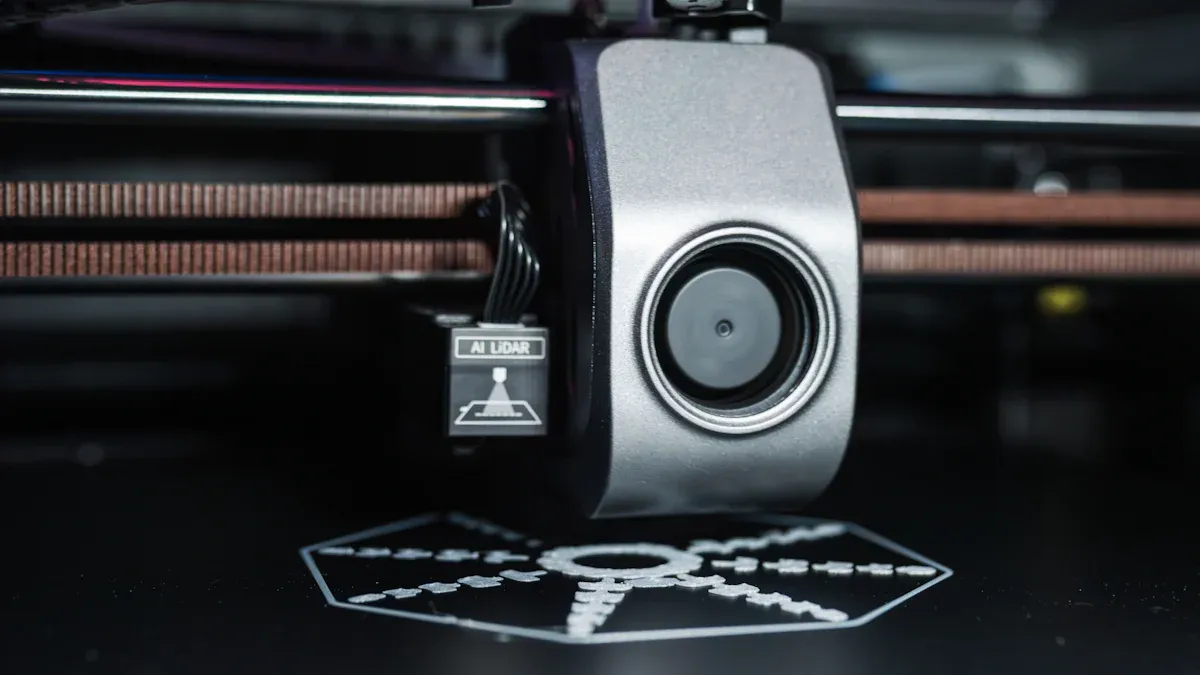

Ingegneria di precisione del cilindro a doppia vite parallela

Tolleranze e precisione ristrette

L'ingegneria di precisione getta le basiPer prestazioni affidabili in un cilindro a doppia vite parallela. I produttori utilizzano attrezzature CNC avanzate e rigorosi controlli di qualità per ottenere tolleranze ristrette. Queste tolleranze garantiscono che ogni componente si adatti perfettamente e funzioni senza intoppi. La tabella seguente mostrastandard tipici del settore per le tolleranze di produzione:

| Componente | Tolleranza |

|---|---|

| Diametro esterno della vite | +/- 0,001 pollici per pollice di diametro |

| Autorizzazione al volo | Da 0,004 a 0,006 pollici per pollice di diametro |

| Lunghezza della vite | +/- 1/32 di pollice |

| Diametro interno della canna | +/- 0,001 pollici per pollice di diametro |

| Rettilineità della canna | +/- 0,001 pollici per pollice di lunghezza |

| Concentricità della canna | +/- 0,001 pollici |

Una lavorazione accurata aiuta a prevenire perdite, riduce le vibrazioni e mantiene una pressione costante. Questi fattori contribuiscono a un funzionamento stabile e a una maggiore durata delle apparecchiature.

Qualità costante del prodotto

L'ingegneria di precisione porta a una qualità del prodotto costante. Gli estrusori bivite offronorisultati superiori per prodotti con rigorosi requisiti di qualitàMiscelano e degassano i materiali in modo efficiente, riducendo i difetti e migliorando la produttività. I seguenti punti evidenziano come le tolleranze ristrette migliorino la qualità del prodotto:

- Le migliori capacità di miscelazione e degasaggio comportano una riduzione dei difetti.

- La distribuzione uniforme di polimeri, additivi, riempitivi e coloranti garantisce proprietà uniformi in tutti i lotti.

Anche l'efficienza operativa trae beneficio dall'ingegneria di precisione. La tabella seguente illustra gli aspetti chiave e i relativi contributi:

| Aspetto | Contributo all'efficienza |

|---|---|

| Alta produttività | Aumenta la produttività con un migliore trasporto e fusione del materiale |

| Controllo preciso | Consente la messa a punto per un output coerente e di alta qualità |

| Trasferimento di calore migliorato | Facilita il controllo accurato della temperatura per le proprietà desiderate del materiale |

| Configurazione ottimale | Adatta i sistemi di estrusione alle specifiche esigenze di lavorazione, migliorando le prestazioni |

L'ingegneria di precisione in un cilindro a doppia vite parallela garantisce che ogni lotto soddisfi elevati standard, aiutando i produttori a fornire prodotti affidabili.

Resistenza all'usura nel cilindro a doppia vite parallela

Protezione dall'abrasione

I produttori progettano le canne per resistere all'abrasione causata da materiali resistenti. Utilizzano trattamenti superficiali avanzati per rinforzare la canna e la vite. Questi trattamenti contribuiscono a proteggere dall'attrito costante e dal contatto con polimeri o additivi abrasivi. La tabella seguente mostra i trattamenti superficiali più comuni che migliorano la resistenza all'usura:

| Tipo di trattamento | Descrizione | Fonte |

|---|---|---|

| Polvere di lega a base di nichel | Saldato a spruzzo per migliorare la resistenza all'usura e prolungare la durata utile. | Vite Lesun |

| Polvere di lega di carburo di tungsteno | Migliora notevolmente la resistenza all'usura. | Vite Lesun |

| Nitrurazione superficiale | Aumenta la durezza superficiale per migliorare la resistenza all'usura. | Vite Lesun |

Questi trattamenti creano uno strato esterno resistente. Il cilindro può sopportare carichi elevati e composti abrasivi senza compromettere le prestazioni. Gli ingegneri selezionano il trattamento più adatto in base al materiale da lavorare e alle esigenze produttive.

Nota: la nitrurazione superficiale aumenta la durezza, aiutando la canna a resistere ai graffi e all'usura durante le lunghe produzioni.

Vita operativa prolungata

La resistenza all'usura gioca un ruolo fondamentale nel prolungare la vita operativa di una canna a doppia vite parallela. Quando la canna resiste all'abrasione, mantiene la sua forma e la sua funzione nel tempo. Questa durevolezza riduce la necessità di frequenti manutenzioni e sostituzioni. Nella produzione ad alto volume, un'elevata resistenza all'usura significa meno regolazioni dei parametri operativi. La canna continua a offrire qualità ed efficienza energetica costanti.

Gli operatori monitorano i livelli di usuraper pianificare la manutenzione prima che si verifichino problemi. Riconoscere quando le regolazioni non migliorano più la produttività aiuta a programmare sostituzioni o ricostruzioni tempestive. Questo approccio mantiene la produzione fluida e riduce al minimo i tempi di fermo.

Un cilindro con un'eccellente resistenza all'usura favorisce una produzione affidabile e riduce i costi a lungo termine. Le aziende beneficiano di una produzione stabile e di meno interruzioni.

Resistenza alla corrosione per cilindri a doppia vite parallela

Gestione di composti aggressivi

I produttori progettano sistemi di cilindri a doppia vite parallela per processare un'ampia gamma di materiali, compresi quelli con proprietà chimiche aggressive. Alcune materie plastiche e additivi contengono agenti corrosivi che possono danneggiare le superfici interne del cilindro. Per proteggersi da queste minacce, gli ingegneri applicano rivestimenti specializzati che resistono agli attacchi chimici e all'usura. La tabella seguente mostra i rivestimenti resistenti alla corrosione più comuni e i loro migliori casi d'uso:

| Tipo di rivestimento | Proprietà chiave | Miglior caso d'uso |

|---|---|---|

| Nitruro di cromo (CrN) | Eccellente resistenza alla corrosione e protezione dall'usura; ideale per materiali corrosivi come il PVC. | Lavorazione di materiali corrosivi |

| Nitruro di titanio (TiN) | Elevata durezza e resistenza all'usura superiore; riduce l'attrito. | Operazioni standard di lavorazione della plastica |

| Nitruro di titanio e alluminio (TiAlN) | Stabilità alle alte temperature; adatto per applicazioni ad alta velocità o ad alta temperatura. | Produzione di fibre o materiali ignifughi |

Questi rivestimenti aiutano la canna a resistere ad ambienti difficili e a mantenere le prestazioni. Gli operatori selezionano il rivestimento più adatto in base al tipo di composto e alle esigenze del processo produttivo.

Minori esigenze di manutenzione

La resistenza alla corrosione gioca un ruolo chiavenella riduzione delle esigenze di manutenzione. Quando il cilindro resiste all'usura chimica, dura più a lungo e richiede meno riparazioni. L'usura da corrosione causata da materiali ausiliari può influire direttamente sulla parete interna del cilindro, riducendone la durata. L'utilizzo di materiali più resistenti all'usura e alla corrosione prolunga la durata dei componenti dell'estrusore e riduce la frequenza di manutenzione.

- I materiali con maggiore resistenza alla corrosione garantiscono una maggiore durata.

- Una maggiore durata utile si traduce in intervalli di manutenzione più lunghi.

- I materiali non resistenti alla corrosione aumentano la frequenza delle ispezioni e delle sostituzioni.

Gli operatori beneficiano di minori interruzioni e costi inferiori. Dedicano meno tempo a ispezioni e sostituzioni, il che garantisce un'attività produttiva fluida. La scelta di cilindri resistenti alla corrosione favorisce una produzione efficiente e un output affidabile.

Sistema di raffreddamento della canna in canna a doppia vite parallela

Regolazione efficiente della temperatura

Gli ingegneri progettano il sistema di raffreddamento del cilindro per mantenere un controllo preciso della temperatura durante il funzionamento. Il sistema utilizza sia elementi riscaldanti che raffreddanti per ottenere risultati ottimali. Riscaldatori elettrici e camicie d'acqua sono componenti comuni integrati nel cilindro. Gli operatori possono regolare la temperatura in diverse zone lungo il cilindro per soddisfare i requisiti di ciascun materiale plastico. Questa flessibilità consente una fusione e una miscelazione uniformi.

- Sistema di controllo della temperaturafornisce una regolamentazione accurata.

- I riscaldatori elettrici e le camicie d'acqua lavorano insieme per un riscaldamento e un raffreddamento bilanciati.

- Le zone multiple consentono regolazioni di temperatura personalizzate per vari materiali.

Una temperatura ben regolata garantisce che i polimeri non si degradino o brucino. Una gestione costante della temperatura porta a una migliore qualità del prodotto e a una resa stabile.

Prevenzione del surriscaldamento e della deformazione

Il funzionamento continuo può causare il surriscaldamento e la deformazione delle canne. I produttori affrontano questa sfida utilizzando canne modulari con riscaldatori a cartuccia interni e fori di raffreddamento. Questi fori di raffreddamento sono posizionati vicino al liner, massimizzando l'effetto di raffreddamento. La canna a doppia vite parallela presenta spesso da tre a cinque zone di raffreddamento della canna, che contribuiscono a mantenere temperature costanti durante la produzione.

- I barili modulari migliorano l'efficienza del raffreddamento.

- I fori di raffreddamento interni impediscono il surriscaldamento durante le operazioni ad alta velocità.

- Le molteplici zone di raffreddamento garantiscono un controllo efficace della temperatura.

- La potenza di raffreddamento della vite di 3 kW mantiene prestazioni costanti.

- La durezza della canna pari a HRC58-62 resiste all'usura e alla deformazione sotto pressione.

Un raffreddamento efficace protegge la canna da eventuali danni e ne prolunga la durata. Gli operatori beneficiano di prestazioni affidabili e di una ridotta necessità di manutenzione.

Progettazione della vite in canna a doppia vite parallela

Geometria ottimizzata per miscelazione e dispersione

Gli ingegneri si concentrano sulla geometria della vite per otteneremiscelazione e dispersione superioriLa forma del canale della vite influenza il modo in cui i materiali si muovono e si fondono all'interno della canna. Un design a forma di otto si distingue come la geometria più efficace. Questo designriduce i tempi di elaborazione di oltre il 40%rispetto ad altre forme. Mantiene inoltre un'elevata qualità di miscelazione, rendendolo la scelta preferita in molti settori.

| Geometria della canna | Efficacia nel trasporto dei materiali | Qualità di miscelazione | Note |

|---|---|---|---|

| Disegno a forma di otto | Più efficace, riduce i tempi di elaborazione di oltre il 40% | Simile ad altri | Design accettato dal settore per prestazioni ottimali. |

| Lati arrotondati con centro piatto | 22% meno efficace della figura a otto | Simile ad altri | Minore forza netta agente sulle particelle, ma peggiore capacità di trasporto. |

Una geometria della vite ottimizzata garantisce che polimeri, cariche e additivi si mescolino in modo uniforme, garantendo una qualità del prodotto costante e riducendo i difetti.

Adattabilità a vari processi

L'adattabilità del design delle viti consente ai produttori di lavorare un'ampia gamma di materiali. Gli ingegneri possono personalizzare la miscelazione, le velocità di taglio e i tempi di residenza per ogni applicazione. Questa flessibilità è essenziale per la produzione di plastiche, profili e tubi caricati o rinforzati.

- Il design garantisce un'elevata stabilità e una distribuzione uniforme del taglio, fattori essenziali per una produzione continua.

- Gli estrusori bivite paralleli offrono una lunga lunghezza di lavorazione, ideale per una miscelazione o devolatilizzazione estesa.

- Il diametro uniforme lungo la vite consente un controllo preciso delle proprietà del materiale e della qualità del prodotto.

Un cilindro a doppia vite parallela con design adattabile soddisfa le esigenze di diversi processi produttivi. Gli operatori possono ottenere risultati affidabili, sia che si tratti di prodotti standard o di composti specializzati.

Opzioni di personalizzazione per la canna a doppia vite parallela

Soluzioni su misura per applicazioni specifiche

I produttori offrono una vasta gamma diopzioni di personalizzazioneper soddisfare le esigenze di diversi settori industriali. Gli ingegneri progettano sistemi di cilindri modulari utilizzando sezioni intercambiabili. Questo approccio consente loro di configurare il cilindro per processi specifici. Gli alimentatori laterali consentono l'aggiunta di materiali in punti precisi, migliorando la flessibilità. Le porte di sfiato aiutano a rimuovere gas o umidità, proteggendo la qualità del prodotto. Le porte di iniezione di liquidi consentono l'aggiunta di liquidi durante la lavorazione. I design modulari a vite utilizzano singoli elementi per funzioni come il trasporto e la miscelazione. Queste caratteristiche supportano la versatilità e il controllo del processo.

| Opzione di personalizzazione | Descrizione |

|---|---|

| Design modulare della canna | Sezioni intercambiabili per configurazioni personalizzate |

| Alimentatori laterali | Aggiungere materiali in punti specifici per una migliore elaborazione |

| Porte di sfiato | Rimuovere gas o umidità durante la lavorazione |

| Porte di iniezione del liquido | Aggiungere liquidi in varie fasi |

| Design modulare della vite | Elementi singoli per il trasporto e la miscelazione |

| Versatilità | Elaborare un'ampia gamma di materiali in tutti i settori |

| Controllo di processo | Controllo preciso dei parametri per una qualità costante |

| Efficienza | Elevata produttività ed elaborazione efficace |

Flessibilità per esigenze di produzione uniche

La personalizzazione offre flessibilità ai produttori con requisiti di produzione specifici. Gli ingegneri regolano il passo della vite, la profondità di elica e gli elementi di miscelazione per soddisfare specifiche esigenze di lavorazione. La struttura a doppia vite migliora l'uniformità di miscelazione e riduce i cicli di produzione. Le aziende beneficiano di una maggiore produttività rispetto ai sistemi a vite singola. Questi vantaggi consentono ai produttori di aumentare la produzione in meno tempo e di mantenere una qualità costante.

- La geometria regolabile della vite soddisfa diverse esigenze di lavorazione.

- L'uniformità di miscelazione migliorata favorisce un'erogazione affidabile del prodotto.

- Una maggiore produttività aumenta l'efficienza produttiva.

Un cilindro a doppia vite parallela con caratteristiche personalizzate aiuta i produttori ad adattarsi alle mutevoli esigenze del mercato e alle applicazioni specializzate.

Accessibilità per la manutenzione del cilindro a doppia vite parallela

Facile pulizia e ispezione

Pulizia e ispezione di routineMantenere le apparecchiature in perfetto funzionamento. Gli ingegneri progettano serbatoi moderni con porte di facile accesso e sezioni modulari. Queste caratteristiche consentono agli operatori di raggiungere rapidamente le superfici interne. Coperchi rimovibili e finestre di ispezione aiutano gli operatori a verificare la presenza di residui o segni di usura senza dover smontare l'intero sistema. I punti di accesso trasparenti facilitano inoltre la rimozione degli accumuli e prevengono la contaminazione.

Gli operatori utilizzano spesso spazzole e detergenti specifici per una manutenzione accurata. I controlli visivi individuano i primi segni di usura o danni. Le ispezioni rapide riducono il rischio di guasti imprevisti. Un cilindro pulito garantisce una qualità costante del prodotto e prolunga la durata dei macchinari.

Suggerimento: programmare ispezioni regolari per individuare piccoli problemi prima che diventino problemi più gravi.

Riduzione al minimo dei tempi di inattività

Le strutture si basano supiani di manutenzione rigorosiPer mantenere le linee di produzione in funzione. Un programma di manutenzione ben organizzato include pulizia, lubrificazione e sostituzione tempestiva delle parti usurate. Questi passaggi contribuiscono a mantenere prestazioni ottimali e a ridurre il rischio di guasti improvvisi.

- Stabilire un programma di manutenzione preventiva.

- Eseguire regolarmente la pulizia e la lubrificazione.

- Sostituire le parti usurate prima che si verifichino guasti.

Un approccio proattivo mantiene il cilindro a doppia vite parallela efficiente. Meno tempi di fermo significano maggiore produttività e minori costi di riparazione. I team che seguono una rigorosa routine di manutenzione sperimentano meno interruzioni e una produzione più affidabile.

Compatibilità con i materiali di lavorazione nel cilindro a doppia vite parallela

Versatilità tra polimeri e additivi

I produttori progettano cilindri moderni per gestire un'ampia gamma di polimeri e additivi. Utilizzano elementi a vite modulari e sistemi avanzati di controllo della temperatura. Queste caratteristiche consentono agli operatori di cambiare rapidamente i materiali.Le botti più vecchie spesso hanno difficoltà con i nuovi polimeri o additiviPossono verificarsi una miscelazione inadeguata e una fusione non uniforme. L'incompatibilità a volte causa inceppamenti della macchina, con conseguente riduzione della qualità del prodotto. I sistemi più recenti semplificano il cambio dei materiali e mantengono elevati standard di produzione.

- Gli elementi modulari a vite migliorano l'adattabilità.

- Il controllo avanzato della temperatura aiuta a lavorare materiali diversi.

- Il cambio rapido dei materiali riduce i tempi di fermo.

- Una miscelazione affidabile previene inceppamenti e difetti.

Gli operatori beneficiano di una maggiore flessibilità. Possono realizzare prodotti diversi senza dover cambiare attrezzatura.

Garantire una qualità di output costante

La compatibilità con i materiali di lavorazione gioca un ruolo chiave nella qualità del prodotto finale. Quando i materiali si mescolano uniformemente, il prodotto finale soddisfa standard rigorosi. Materiali incompatibili possono separarsi durante la miscelazione.la separazione di fase può ridurre l'effetto di miscelazione complessivo e ridurre la qualità dell'outputIl controllo costante della temperatura e la progettazione della vite contribuiscono a prevenire questi problemi. I produttori monitorano il processo per garantire una miscelazione uniforme.

Nota: la distribuzione uniforme di polimeri e additivi garantisce proprietà stabili del prodotto e riduce i difetti.

Un cilindro a doppia vite parallela che supporta materiali diversi offre risultati affidabili. Le aziende ottengono una qualità costante e soddisfano le esigenze dei clienti.

Supporto del produttore per cilindri a doppia vite parallela

Assistenza tecnica e formazione

I produttori forniscono una gamma diservizi di supportoper aiutare i clienti a ottenere i migliori risultati con le loro attrezzature. Offronoprogettazione e supporto del progettoFormazione personalizzata e assistenza continua. Il personale riceve formazione per raggiungere gli obiettivi di processo e migliorare l'efficienza. Gli ingegneri di processo valutano le attrezzature esistenti e sviluppano soluzioni di estrusione per esigenze specifiche. Le aziende beneficiano inoltre di competenze in ricerca e sviluppo prodotto, che contribuiscono a ottimizzare i processi di cottura e asciugatura dell'estrusione.

| Tipo di servizio | Descrizione |

|---|---|

| Progettazione e supporto del progetto (CPS) | Copre l'intera gamma di progetti basati sull'estrusione. |

| Programma WEnger CARE | Servizi, valutazioni e programmi di formazione personalizzabili. |

| Allenamento personalizzato | Supporto educativo continuo per il personale. |

| Ricerca e sviluppo del prodotto | Ampia conoscenza della cottura per estrusione e dell'essiccazione. |

| Servizio e supporto | Opzioni complete per la manutenzione e la risoluzione dei problemi delle apparecchiature. |

L'assistenza tecnica e la formazione garantiscono che gli operatori imparino a utilizzare efficacemente il cilindro a doppia vite parallela. Questi servizi contribuiscono a mantenere un'elevata qualità di produzione e a ridurre il rischio di errori.

Garanzia e servizio post-vendita

Le condizioni di garanzia e l'assistenza post-vendita svolgono un ruolo fondamentale nel costo totale di proprietà.Supporto tecnico affidabileContribuisce a ridurre i tempi di fermo e a mantenere la produzione ininterrotta. I produttori forniscono pezzi di ricambio per ridurre i costi operativi ed evitare lunghi ritardi. La formazione degli operatori migliora l'affidabilità e l'efficienza delle apparecchiature. La copertura della garanzia influisce sulle spese di manutenzione a lungo termine e sulle prestazioni complessive delle apparecchiature.

- Un supporto tecnico affidabile riduce i tempi di inattività.

- La disponibilità dei pezzi di ricambio riduce i costi operativi.

- La formazione degli operatori aumenta l'affidabilità e l'efficienza.

- I termini di garanzia incidono sui costi di manutenzione e sull'affidabilità delle apparecchiature.

Un solido supporto da parte dei produttori dà alle aziende fiducia nel loro investimento. Possono contare sull'assistenza di esperti e su soluzioni rapide in caso di difficoltà.

Valutare tutti i 10 fattori aiuta gli acquirenti a scegliere un cilindro a doppia vite parallela che offra un valore duraturo.La tabella seguente mostra come ogni fattore influenza le prestazioni:

| Fattore | Descrizione |

|---|---|

| Selezione dei materiali | Forgiato con acciaio legato resistente per una maggiore durata |

| Trattamento superficiale | Foro interno nitrurato per elevata durezza |

| Precisione di lavorazione | Soddisfa i rigorosi standard di livello h8 |

| Pratiche di manutenzione | Temprato e rinvenuto per affidabilità |

L'efficienza migliora grazie a una migliore gestione termica, al risparmio energetico e a una manutenzione avanzata. Gli esperti del settore guidano gli acquirenti offrendo supporto tecnico, opzioni personalizzate e assistenza post-vendita.

Domande frequenti

In quali settori vengono utilizzati i cilindri a doppia vite parallela?

I produttori nei settori della plastica, della gomma, delle fibre chimiche e della lavorazione alimentare utilizzanoCilindri a doppia vite parallelaper attività di miscelazione, compounding ed estrusione.

Con quale frequenza gli operatori dovrebbero eseguire la manutenzione su una canna a doppia vite?

Gli operatori devono ispezionare e pulire la canna dopo ogni ciclo di produzione. Una manutenzione regolare garantisce prestazioni stabili e prolunga la durata dell'attrezzatura.

Un cilindro a doppia vite parallela può gestire diversi tipi di polimeri?

Sì. Gli ingegneri progettano questi cilindri per garantire la massima versatilità. Lavorano un'ampia gamma di polimeri e additivi con qualità ed efficienza costanti.

Data di pubblicazione: 01-09-2025